【导读】先进的印刷电路板(PCB)非常复杂,以至于OEM(原始设备制造商)经常会挠头,怀疑他们的PCB组装是否走对了路。特定的电路板应用面临着许多挑战,但并非所有组装厂都具备处理一个关键领域的能力,那就是射频(RF)PCB。

先进的印刷电路板(PCB)非常复杂,以至于OEM(原始设备制造商)经常会挠头,怀疑他们的PCB组装是否走对了路。特定的电路板应用面临着许多挑战,但并非所有组装厂都具备处理一个关键领域的能力,那就是射频(RF)PCB。

当射频电路在50GHz以上的高频率下工作时,电路板上的每一块额外金属都会影响严格控制的走线的阻抗。这可能会影响回波损耗和反射,还可能导致其他信号完整性问。

当PCB采用标准FR-4或FR-6型PCB材料而不是更昂贵的符合RF要求的材料(例如聚四氟乙烯(PTFE)或Astra MT77)制成时,这一点变得更加关键。

此外,接地空洞对RF PCBA也至关重要。IPC-A-610规定QFN类元件下大型接地焊盘的最终验收标准由OEM和合同制造商(CM)商定。IPC确实规定了,在焊料量少得多的情况下,塌陷的BGA焊球上的30%空洞是可以接受的。

对于生产RF PCB设计的OEM来说,他们在这方面的目标可以是QFN类元件下大接地焊盘上的空洞率低于25%(在某些情况下甚至低于10%)。只有采用正确的组装程序,空洞率才可能低于25%或低于10%。

除了接地空洞之外,需要OEM密切关注的五个关键PCB组装方面分别是:组件选择、PCB材料选择、模板设计、回流曲线和功能测试。

组件选择

选择元件时不仅要考虑信号完整性要求,还要密切关注组装要求。设计工程师在选择封装时必须了解组装方面的挑战。如果可以使用难度较低的封装来实现最终结果,那么设计工程师就必须选择这些封装。

有源元件封装的例子可以是倒装芯片与微型BGA或QFN型封装,而无源元件可以是0201尺寸的无源元件,而不是01005尺寸的无源元件,尤其是电容器,与这些元件相关的挑战将在下文进一步讨论。

PCB材料选择

PCB材料和表面处理对最终的走线阻抗起着关键作用。PCB公司无法使用FR-4、PTFE、Astra MT77或用于高频PCB的FR-4和PTFE类型材料来满足高频电路的要求。

模板设计

模板设计是进行有效RF PCB组装的关键,可避免分配多余和损坏的焊料。当RF电路工作在50GHz以上的频率时,每一块额外的金属都会影响电路的阻抗。

走线长度和阻抗至关重要,必须严格控制。当PCB采用标准FR-4型材料制成时,必须在组装过程中补偿最终的走线阻抗。哪怕是最少量的额外焊料都可能以回波损耗和反射的形式导致电路信号完整性下降。

因此,当今的RF电路板必须采用最严格的要求来控制走线长度和焊盘尺寸,以及暴露和不暴露某些走线。带有任何非预期焊料的暴露走线不仅会改变电路的阻抗,还可能导致其他意外的信号完整性问题,例如串扰和噪声。

需要牢记的两个关键点是:第一,焊盘上分配的焊料量应保持在受控区域内。焊料不能流到走线上。图1显示了没有任何焊料的干净走线。

图1:分配在焊盘上的焊料量需要保持在焊盘内。

其次,使用最少量的焊料很重要,只分配能产生高质量焊点所需的足够量。如上所述,任何多余的焊料都会干扰RF电路的性能。

确定正确的模板

在许多情况下,EMS供应商及其装配人员在设计装配流程时不会与设计工程师协作。然而,对于RF PCB,电路板设计师在确定给定RF电路板组件的正确模板方面起着关键作用,必须考虑某些非常重要的方面。

例如,他或她必须明确定义关键RF路径上的器件封装。在模板设计期间,必须仔细考虑关键RF路径上所有部件的孔径大小,尤其是倒装芯片、BGA和QFN等封装。任何较低或较高的焊料体积都可能影响RF板的输出性能。

某些芯片类型的焊盘设计也至关重要。此时,您需要足够的焊料量来实现良好的焊点。但在存在射频干扰的情况下,焊料量不能超过要求。

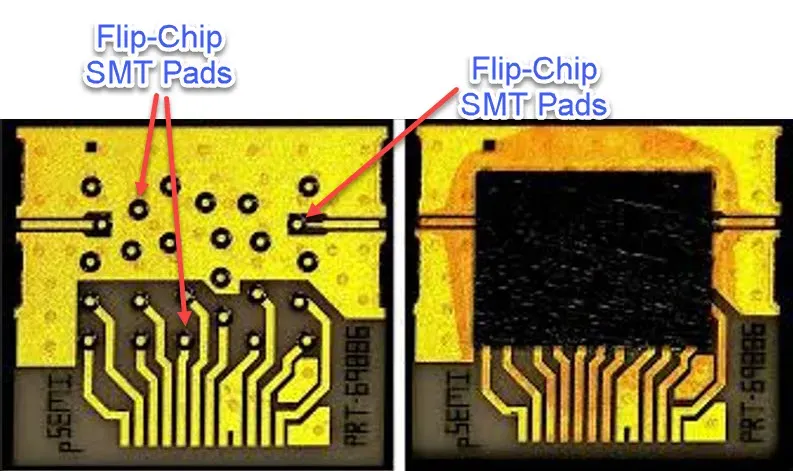

此外,考虑到上述几点,您还必须考虑到较新的RF电路芯片安装需要越来越小的孔径。例如,倒装芯片在RF电路中越来越常见,如图2所示,它们与电路板连接时的焊料凸起最小,因此分配的焊料量变得更少。

图2:倒装芯片在电路板连接处有最小的焊接凸起。

焊膏溶剂

先进RF芯片的互补电路经常使用极小的01005尺寸电容器。01005焊盘或倒装芯片型有源部件的小焊盘上分配的焊料量是一个独特的挑战,因为RF电路必须将焊料量保持在最低水平,但同时焊点又必须具有良好的流动性。

随着孔径变小,良好流动所需的助焊剂量也会减少,必须特别注意回流曲线,以减少助焊剂用量,实现良好流动。焊膏包括助焊剂,助焊剂含有焊点良好流动所需的溶剂、树脂和表面活性剂。

01005尺寸无源部件上的任何额外焊料量都可能在部件下方产生细线桥接。值得注意的是,大多数X射线设备(包括高分辨率5DX系统)能够检测电阻器下方的桥接,但无法检测电容器(尤其是01005尺寸电容器)下方的桥接。

因此,装配厂必须具备足够的经验,才能成功地在RF电路上安装大量01005电容器,并避免潜在的桥接。这里需要重复的是,挑战在于要有足够的焊料量,以实现良好的流动,但焊料不能太多,以免在放置元件时造成桥接。

接地空洞

RF性能的另一个关键方面是良好的接地。接地是高速RF电路的一个重要方面,因为电流需要流过地线才能完成回路。在QFN型部件中,芯片的底部是一块很大的接地区域。

当对大面积接地区域进行回流时,会形成不同大小和百分比的空洞。空洞是焊点中滞留的气体。减少空洞具有挑战性,但并非不可能,通过精心的工艺设计、分析和适当的模板设计,接地空洞可以减少到10%以下。

回流曲线

一旦电路板组装完毕,回流曲线就变得至关重要。它必须考虑焊料的体积和可用的助焊剂,以实现适当的流动。

一旦印刷了焊料,回流时间或使电路板回流所需的时间就变得至关重要。

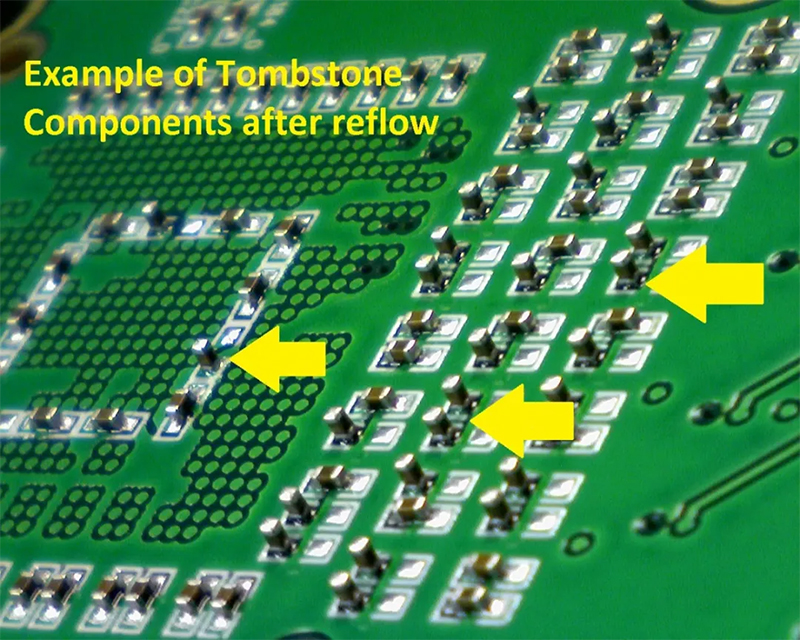

如果时间过长,严格控制的小焊盘上的焊膏中的一些溶剂甚至可能在到达回流系统之前就蒸发掉。此外,一旦电路板开始回流,可能会出现一些问题,例如较小的无源器件或01005尺寸元件的干焊或立碑(图3)。

图3:装配厂必须具备丰富的经验,才能在RF电路上成功安装包括01005电容器在内的无源器件,以防止立碑和桥接。(图片:由NexLogic Technologies提供)

由于高频射频电路上允许分配的焊料量有限,这两个挑战变得更加严峻。所有这些都需要经验、合适的设备、正确的工具设计和工艺控制。

可以使用各种不同的回流技术。其中包括精心控制曲线的常规对流回流。气相回流系统非常有用,尤其是对于在同一侧混合使用密度非常高的元件和非常小的元件的情况。真空气相系统对于减少空洞也至关重要,在某些方面,考虑到焊料的体积和焊膏中可用溶剂的体积,回流变得更加关键。

功能测试

OEM向装配厂提供功能测试的信息或规范。由于频率和测试点创建限制,RF类型电路上的自定义功能测试有时是唯一可用的测试方法。测试点在RF电路上并不普遍,因此,如果没有测试点,无论是飞针测试还是在线测试都是低效的。

因此,RF电路的功能测试可使用矢量网络分析仪(VNA)类的设备进行波形分析。这种级别的高级功能测试需要经验丰富的工程师、技术人员和程序员。

但必须指出的是,功能测试有其自身的局限性,它无法告诉你故障的细节,这就是为什么RF组件的流程从头到尾都必须极其严格。你不会想让功能测试仪承担故障检测的责任的,因为它无法准确定位这些故障。

总结

正如我们在这里所说的,RF PCB属于复杂组件的范畴。但它的独特之处在于,它需要经验丰富的装配车间工程和技术人员来规划和执行诸如元件选择、PCB材料、正确的模板设计、关注互补电路、回流曲线和功能测试等关键方面。

最重要的是,模板必须几乎完美无缺,以防止多余的焊料被分配到电路板上。因此,寻找RF PCB组装厂的OEM应考虑根据上述组装步骤评估其要求。

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

MEMS 麦克风中 PDM 和 I²S 数字输出接口的比较和选择