【导读】医疗设备已经逐渐向精致小巧的方向发展,因为这样的体积更适合医疗需求。可植入设备在医疗设备中能够使患者更加舒适,使身体扰乱更小。为满足可植入医疗设备的需求,人们针对无源元件做出了系统的选型与改进,力图缩小混合元件和电路板空间。

为满足可植入医疗设备对更小型混合元件的需求,人们不断改进微控制器(MCU)——或专用集成电路(ASIC)——及电源系统的混合布局与封装技术。无源元件在大规模制造设施内生产,并通过优异的工艺控制来减小不同批次间的差异。相对于商用元件,医疗元件要求在更小的尺寸内实现更高的可靠性和性能水平。在元器件制造方法上,可以采取多种方案缩小混合元件和电路板占用的空间,同时提高可靠性。

电容器选型标准

每种电容器技术都有自身独特的属性,在针对最终应用进行产品选型时应将这些属性视为具体参考标准的一部分。

图1

医疗设备用固体钽电容器的外壳尺寸为0402(0.045in×0.026in×0.024in),其低高度有助于节省空间。此外,还有1210 T外壳尺寸(0.138in×0.11in×0.063in)的可靠、大容量固钽电容器。

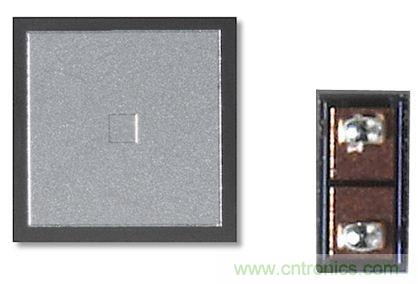

图2

[page]

磁性元件选型标准

大多数磁性元件都是为适配特定医疗设备应用的有限空间、由医疗设备制造商和磁性元件公司的工程师合作而定制设计的。针对可植入设备定制的磁性元件一般由骨架式变压器、环形线圈变压器、模压电感器以及具有独特性能和形状的天线构成。此外,可以采用各种各样的磁芯材料和形状优化性能,以满足不同应用的需求。

在讨论了尺寸、价格和性能的权衡后,即可将目标锁定在与空间要求相匹配的最具成本效益和性能最佳的元件上。设计工作一经完成,即可制定严格的制造流程、控制及测试程序,从而确保产品在尺寸和磁性能方面达到最高的质量水平并实现最佳的可靠性。小型设计通常需要进行3D CAD仿真,以实现准确的元件布局和原型设计。

在定制磁性元件的制造过程中,会用到各种各样专用空心线圈、骨架及环形线圈绕制设备。这种设备具有严格受控的关键电气性能要求。关键尺寸的测量会使用光学测量仪器等检验设备。定制设计的测试台和夹具可以监控和测试电气参数。利用这些自动测试台可进行数据分析,从而确保设计的可制造性。

不同医疗设备所使用的磁性元件尺寸和形状大不相同,依据具体的应用场景而定。0402小尺寸电感器(0.040in×0.020in)用于遥测/通信应用。这些电感器可以是打线式的,采用陶瓷芯制成,最大电感值可达150nH。

图3

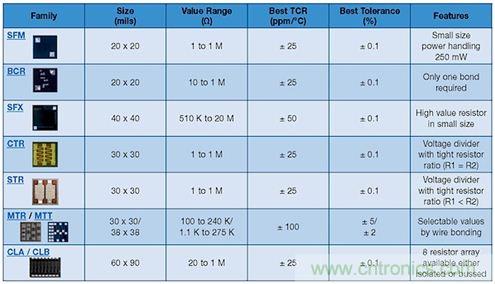

电阻器选型标准

标准的薄膜和厚膜表面贴装电阻器的外壳尺寸在0402~2512之间。电阻器选型标准包括脉冲处理能力、工作电压、工作温度及长期稳定性。打线式电阻器的尺寸范围为0.015in×0.015in×0.010in(额定功率为125mW)至0.055in×0.055in×0.010in(最大电阻值为30MΩ;工作电压为100V)。

图4

[page]

高可靠性测试

对医疗设备应用来说,避免无源元件的灾难性失效和漂移失效是头等注意事项。归根结底,产品可靠性预测是建立在供应商测试数据和医疗设备制造商规定的、在定义时间范围内的应用工作温度的基础上的。无源元件供应商的工艺控制是实现高可靠性的一项重要因素。通过在额定或更高电压下抬高温度,进行规定时长的寿命测试,可以确定无源元件的可靠性,并保证元器件可以用于重要医疗设备应用。无源元件测试是基于客户要求和美国军用标准(MIL)规范(若适用)进行的。

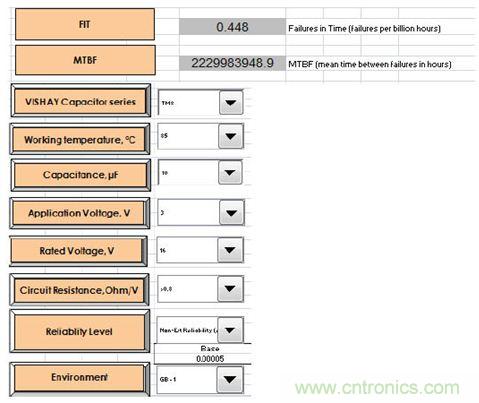

无源元件的可靠性预测可使用基于MIL-217手册或IEC863的在线建模程序来进行。以下是供应商可靠性模拟示例:

图5

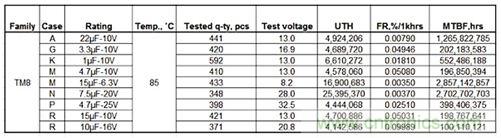

下表显示了基于固钽电容器韦伯(Weibull)测试的失效率预测。

图6

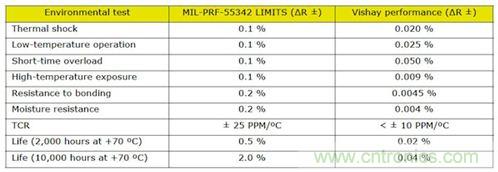

可将试验得到的电阻器性能与MIL-PRF-55342限值进行对比,如下表所示。

图7

相关阅读:

讨论:无源元件—电容为何不是真的“无源”

无源元件对音频质量的影响

电路设计:可穿戴医疗设备语音报警电路