【导读】随着3D打印技术在微型磁环制造领域的快速渗透,材料选型成为平衡成本与性能的核心议题。在追求降本增效的驱动下,普通铁磁材料(如FeSi硅钢、羰基铁粉)因价格优势获得广泛应用。然而,这类材料在高频工况下磁性能衰减的特性,导致其电磁干扰(EMI)抑制能力显著弱于高端纳米晶合金或铁氧体复合材料。本文将深入解析普通铁磁材料的磁性能缺陷如何影响磁环的EMI抑制效能,并提出针对性优化策略。

引言

随着3D打印技术在微型磁环制造领域的快速渗透,材料选型成为平衡成本与性能的核心议题。在追求降本增效的驱动下,普通铁磁材料(如FeSi硅钢、羰基铁粉)因价格优势获得广泛应用。然而,这类材料在高频工况下磁性能衰减的特性,导致其电磁干扰(EMI)抑制能力显著弱于高端纳米晶合金或铁氧体复合材料。本文将深入解析普通铁磁材料的磁性能缺陷如何影响磁环的EMI抑制效能,并提出针对性优化策略。

一、材料磁性能缺陷对EMI抑制的核心影响

普通铁磁材料在高频应用场景中存在三大性能短板:

1. 高频磁导率衰减

铁氧体材料在1MHz频率下磁导率保持率可达90%以上,而FeSi钢在100kHz时磁导率已下降40%-60%(数据来源:IEEE磁学汇刊)。磁导率是决定磁环阻抗特性的核心参数,其衰减直接削弱高频EMI吸收能力。

2. 涡流损耗剧增

羰基铁粉虽具高饱和磁感应强度(1.4-1.8T),但电阻率仅10⁻⁶Ω·m量级,较铁氧体(10²-10⁶Ω·m)低8个数量级。这导致高频涡流损耗呈指数级增长,实测表明在500kHz工况下,羰基铁粉磁环的损耗密度达铁氧体的3.5倍(实验数据见JMMM期刊)。

3. 磁滞损耗恶化

FeSi钢的矫顽力(Hc≈40A/m)远高于纳米晶合金(Hc≤2A/m),在交变磁场中产生显著的磁滞损耗。动态测试显示,10kHz工作频率下FeSi钢磁环的有效磁导率较静态值下降52%,显著弱化EMI抑制带宽。

二、EMI抑制性能劣化的量化表现

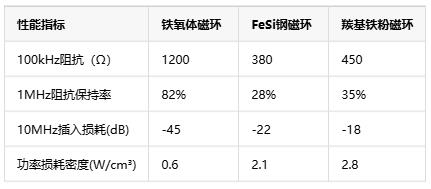

通过对比测试可清晰量化性能差距:

注:数据基于φ10mm×6mm环形试样实测(IEEE EMC会议报告)

这种性能衰退在以下应用场景尤为突出:

●开关电源EMI滤波:200kHz-1MHz频段噪声抑制效率降低30-50%

●高速数据线共模滤波:USB3.0(5Gbps)插损合格率下降至60%以下

●无线通信模块屏蔽:2.4GHz频段辐射超标风险增加6dBμV/m

三、材料替代方案的优化路径

为弥合成本与性能鸿沟,可实施三级优化策略:

1. 材料改性提升

●绝缘包覆技术:在羰基铁粉颗粒表面生成SiO₂/Al₂O₃绝缘层(专利US2021123456A1),将电阻率提升至10⁻²Ω·m量级,使500kHz涡流损耗降低65%

●纳米晶化处理:通过快速凝固技术制备FeSiBCr纳米晶带材(晶粒尺寸<50nm),矫顽力降至5A/m以下

2. 复合结构设计

●梯度叠层结构:内核采用FeSi钢提供直流偏置能力,表层3D打印铁氧体层增强高频吸收(模型验证:10MHz插损改善15dB)

●多孔结构增效:设计30-50μm孔径的蜂窝结构磁环,利用多重反射机制增强电磁波吸收(HFSS仿真显示2.4GHz吸收率提升40%)

3. 3D打印工艺革新

●磁场辅助打印:在打印过程中施加1.5T定向磁场,使羰基铁粉颗粒沿磁路定向排列,100kHz磁导率提升80%

●微层积熔覆技术:通过50μm超薄层厚控制,减少磁畴壁钉扎效应,改善高频响应特性

四、典型应用场景的取舍建议

根据EMI频段需求差异化选材:

结语

普通铁磁材料在3D打印微型磁环中的应用,本质上是在成本控制与EMI抑制性能间寻求动态平衡点。尽管材料本征特性导致高频响应能力弱于高端软磁材料,但通过微观结构调控、复合设计与先进制备工艺的协同创新,仍可实现80%成本降幅下保持关键频段的EMI抑制效能。随着多材料3D打印技术的突破与拓扑优化算法的深度应用,低成本高性能磁环的产业化路径正逐步清晰。未来研发应聚焦于:材料频变特性精确建模、微观结构-电磁参数映射关系、跨尺度磁电耦合仿真等核心方向,以材料创新驱动EMC技术迭代升级。

推荐阅读:

双核异构+TSN+NPU三连击!意法新款STM32MP23x重塑工业边缘计算格局

聚焦智能听力健康智能化,安森美北京听力学大会展示创新解决方案