【导读】48V 轻混电动汽车面临日益严峻的挑战,48V/12V 转换器需要灵活满足未来需求。功率等级至少达到 1.2kW 到 3.5kW 之间,视车型选择不同。除了功率范围外,首要任务是以可扩展概念优化成本,因为出售的每款车型配置并不相同。

1 调节汽车电气系统的电压转换器

近年来,主动安全、节能减排等领域大量应用已集成到新车型中。这些应用包括起/停系统 (微混)、电动水泵、空调压缩机、涡轮增压器、助力转向、翻滚抑制系统、驻车制动器、自动变速器和无真空助力制动器。此外还有 ADAS (雷达、激光雷达、带超快处理器的摄像头) 和选择性催化还原系统 (柴油机尾气处理液等)。因此,调节汽车电气系统的电压转换器功率需要达到 1kW,48V/12V 双向电压转换器功率高达 3.5kW。

开发人员面临的问题是:如何搭建 48V/12V 转换器,是否有必要始终为所有车型提供 3.5kW 最大功率? 也就是说,需要 1.2kW 到 3.5kW 功率,取决于车型的选择配备。在已有 48V 起动发电机基础上,汽车制造商推出越来越多配备 48V 皮带驱动起动发电机的柴油汽车。

2 42V 电气系统

2000 年,首次尝试使用 42V 汽车电气系统因多种原因失败。因此,从 2003 年开始,用 12V 微混电动汽车取而代之。这种临时解决方案(起-停系统方案) 可优化能耗大约 5%。这项技术目前已用于 60% 以上的车辆中。12V 汽车电气系统电压调节最大波动范围为 3V ( 11V ~ 14V )。这样可防止其他电气设备受负载波动的影响,并避免车辆电气系统处于危险状态。

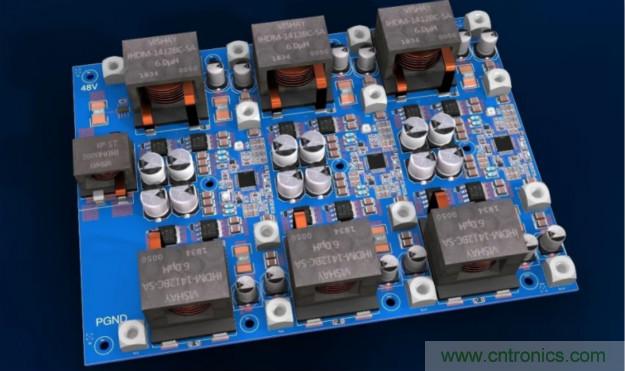

图1:DC/DC 转换器 3.5kW,带 6 相和 IHDM 电感器(©Vishay)

如果电压降至 11V 最低调节范围以下,系统功率会根据情况下降。低于 9V 的情况下,其他控制单元将根据功能和能量要求减速或关闭。电压降至 6V 以下会造成车辆电气系统完全失效。因此,所有微混电动汽车需要 DC/DC 电压转换器 (图1) 的功率范围为 400W 至 1.5kW,以确保起/停功能正常运行,同时不会对车辆中的其他设备产生负面影响。

3 调节汽车电气系统的 DC/DC 转换器

DC/DC 转换器用于调节稳压 12V 微混电动汽车的电气系统,以防重新起动时电气系统电压下降。信息娱乐系统、音频和照明系统连续不间断工作。带分流检测电阻器的智能电池传感器可以连续测量电池功率和耗电量。12V 系统能耗有限。即使采用最大功率发电机,也无需为额外的动态大电流系统供电。

因此,提高电气系统的工作电压,从而可以开发新的交流发电机。这为汽车制造商集成其他大功率电气设备,进一步提高整车效率提供了极大的灵活性和可能性。这些汽车通常称为轻混电动汽车 (MHEV)。

4 免调节 48V 电气系统

与 12V 汽车电气系统相比, 48V 系统工作电压范围为 16V (52V ~ 36V),并且不会进行调节。所有 48V 控制单元必须在 16V 电压摆幅内可靠运行。许多设置和应用测试表明,48V 系统中,大于 48V 的动态电压上限最长持续 3秒,而动态电压下限持续时间长达 100 秒。虽然 48V MHEV 不需要电隔离,但由于必要的防触电保护,因此任何情况下,最大电压极限不得超过 60V。测试标准为 VDA 320。根据 VDA 320 开发的部件可在定义的电压范围内可靠运行。

专为 48V 系统 (<60VDC 的低压系统)设计的起动发电机,峰值功率从 15kW 到 20kW,持续功率从 5kW 到 10kW。这种48V功能系统可以逐步直接适用于所有大电流应用,如空调压缩机、风挡除霜器、电动压缩机 (涡轮增压器)和 48V PTC 预热器。但是,由于成本的原因,车辆中许多低于 600W 的 12V 应用还不能转换为 48V。

5 双向电压转换器

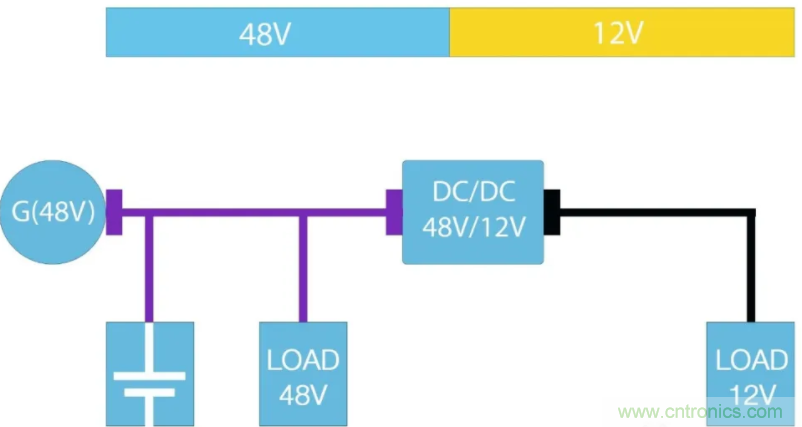

MHEV 需要 48V 和 12V 电池 (图 2)。因此,未来 5 至 10 年,48V 轻混电动汽车需要安装双向 48V/12V电压转换器。这些转换器将取代 12V 交流发电机。所需功率超过 600W 的电气系统将逐步转换为 48V 子系统。电动助力转向等动态系统以及起动发动机时,必须使用 12V 电池作为缓冲器。

启-停系统仍是减少二氧化碳排放的解决办法。混合动力汽车需要第二电压。48V 电动汽车 (MHEV) 二氧化碳排放减少 16%,同时发动机功率可提高 23%。出现的一大问题是,如何搭建 48V/12V 转换器,是否有必要始终为所有车型提供 3.5kW 最大功率? 也就是说,需要 1.2kW 到 3.5kW 哪个功率等级,取决于车辆选型配置。

6 降压-升压转换器

这种类型的转换器要求非常高。从 48V 输入 (端子 40) 开始,电压从 24V 到最大 54V 不等,输出端 (端子 30) 也面临严峻挑战,工作电压范围 6V 到 16V。非常高的输入电流 (升压) 和输出电流 (降压) 几乎一样高,因此不难确定。降压-升压电流增加与两种汽车电气系统的低电压成反比。在 3.5kW 降压-升压转换中,电流会短暂地变得非常高,尤其假设在最低输入电压时。

除了实现高效率面临的挑战 (>96%) 之外,扩展性和成本优化也增加了困难。预计未来许多车辆—主要是柴油车—将转换为 48V 轻混系统,因此应以可扩展的电压转换器策略为目标。有必要针对这些功率值,拓展到 80V 和 100V 新型半导体器件,以及用于存储和滤波应用的大电流电感器。

图2:48V MHEV 的简化图(©Vishay)

Vishay 产品几乎涵盖每一种拓扑结构 (3、4、6 或 8 相同步整流直流转换器)、IHDM 系列大电流电感器 (图3) 和 IHLP 系列对称耦合和不对称耦合电感器。产品组合还包括对效率影响很大的半导体器件,如功率 MOSFET、最大功率高达 15W的高精度检流电阻器、瞬态电压抑制器 (TVS) 二极管。除了 IHDM 系列大电流铁粉芯线圈滤波器之外,新型 IHSR 贴片电感器是输出端子 40 (48V) 输出滤波器众多选择中的关键器件。

图3:定制降压-升压 IHDM 存储线圈(©Vishay)

为实现 3.2kW 功率,端子 40 电流必须达到大约 74A;对于 12V 电源 (端子 30),转换器在 12V 电压条件下电流为 292A (图 4)。端子 30 电流约为 300A,选择多路转换器系统,因为它们具有最佳效率/成本/体积比。

DC/DC 转换器 3.5kW 图像

图4:DC/DC 转换器,6 相,1.5kW,使用 IHLP6767GZ 标准电感器(©Vishay)

7 总结

为提供 12V 电压各种功率级别 (1kW ~ 3.5kW) 性价比极高的系统,数字稳压器是模拟调节双向电压转换器的首选。理由如下:

1 灵活

● 局部可变功率设置

● 软启动或数字电流调节

● 故障识别 (通过总线系统通信)和可变相移

● 可扩频降低电磁干扰 (EMI)

2 效率

● 部件负载范围内单个相位关闭

● 利用变频选择优化效率;理论上:自动效率优化,如最大功率点跟踪 (MPPT) 方

● 单相效率分析—优化部件负载策略

3 温度

● 部件负载范围内单相循环满负荷使用

● 温度监测

● 按需风扇控制

● 各相位负载依温度分布

在电压高达 60V (端子 40),最大峰值电压达 70V 的条件下,为了在这功率等级下可靠运行,48V 系统必须采用耐压至少 80V 的 MOSFET。

最后,最大的挑战是以可扩展概念优化双电气系统的成本,因为出售的每款车型以及配置并不相同。48V 轻混电动汽车前景预测极为可观,到 2025 年,这一配置可能会占到所有车辆的 25%。

本文授权转载自Vishay威世科技,作者:Mustafa Dinc

Mustafa Dinc 现任 Vishay Electronics GmbH 有限公司全球汽车业务发展部执行副总裁。

推荐阅读: