多绝缘栅双极型晶体管IGBT(Insulated Gate Bipolar Transistor)是一种由双极型晶体管与MOSFET组合的器件,它既具有MOSFET的栅极电压控制快速开关特性,又具有双极型晶体管大电流处理能力和低饱和压降的特点,近年来在各种电能变换装置中得到了广泛应用。但是,IGBT的门极驱动电路影响IGBT的通态压降、开关时间、快开关损耗、承受短路电流能力及du/dt等参数,并决定了IGBT静态与动态特性。因此设计高性能的驱动与保护电路是安全使用IGBT的关键技术[1,2]。

2 IGBT对驱动电路的要求

(1)触发脉冲要具有足够快的上升和下降速度,即脉冲前后沿要陡峭;

(2)栅极串连电阻Rg要恰当。Rg过小,关断时间过短,关断时产生的集电极尖峰电压过高;Rg过大,器件的开关速度降低,开关损耗增大;

(3)栅射电压要适当。增大栅射正偏压对减小开通损耗和导通损耗有利,但也会使管子承受短路电流的时间变短,续流二极管反向恢复过电压增大。因此,正偏压要适当,通常为+15V。为了保证在C-E间出现dv/dt噪声时可靠关断,关断时必须在栅极施加负偏压,以防止受到干扰时误开通和加快关断速度,减小关断损耗,幅值一般为-(5~10)V;

(4)当IGBT处于负载短路或过流状态时,能在IGBT允许时间内通过逐渐降低栅压自动抑制故障电流,实现IGBT的软关断。驱动电路的软关断过程不应随输入信号的消失而受到影响。

当然驱动电路还要注意像防止门极过压等其他一些问题。日本FUJI公司的EXB841芯片具有单电源、正负偏压、过流检测、保护、软关断等主要特性,是一种比较典型的驱动电路。其功能比较完善,在国内外得到了广泛[2,3,4]。

3 驱动芯片EXB841的控制原理

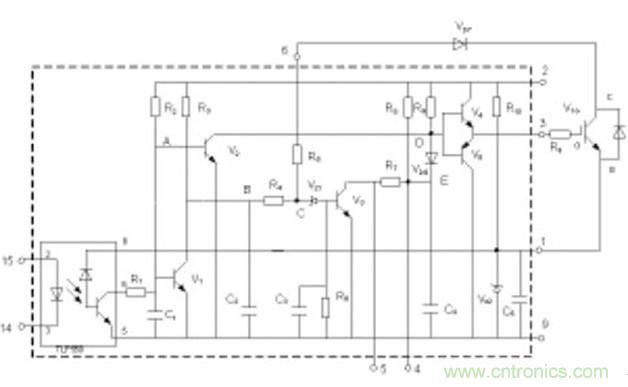

图 1 EXB841的工作原理

图1为EXB841的驱动原理[4,5]。其主要有三个工作过程:正常开通过程、正常关断过程和过流保护动作过程。14和15两脚间外加PWM控制信号,当触发脉冲信号施加于14和15引脚时,在GE两端产生约16V的IGBT开通电压;当触发控制脉冲撤销时,在GE两端产生-5.1V的IGBT关断电压。过流保护动作过程是根据IGBT的CE极间电压Uce的大小判定是否过流而进行保护的,Uce由二极管Vd7检测。当IGBT开通时,若发生负载短路等发生大电流的故障,Uce会上升很多,使得Vd7截止,EXB841的6脚“悬空”,B点和C点电位开始由约6V上升,当上升至13V时,Vz1被击穿,V3导通,C4通过R7和V3放电,E点的电压逐渐下降,V6导通,从而使IGBT的GE间电压Uce下降,实现软关断,完成EXB841对IGBT的保护。射极电位为-5.1V,由EXB841内部的稳压二极管Vz2决定。

作为IGBT的专用驱动芯片,EXB841有着很多优点,能够满足一般用户的要求。但在大功率高压高频脉冲电源等具有较大电磁干扰的全桥逆变应用中,其不足之处也显而易见。

(1)过流保护阈值过高。通常IGBT在通过额定电流时导通压降Uce约为3.5V,而EXB841的过流识别值为7.5V左右,对应电流为额定电流的2~3倍,此时IGBT已严重过流。

(2)存在虚假过流。一般大功率IGBT的导通时间约为1μs左右。实际上,IGBT导通时尾部电压下降是较慢的。实践表明,当工作电压较高时,Uce下降至饱和导通时间约为4~5μs,而过流检测的延迟时间约为2.7μs.因此,在IGBT开通过程中易出现虚假过流。为了识别真假过流,5脚的过流故障输出信号应延迟5μs,以便保护电路对真正的过流进行保护。

(4)过流保护无自锁功能。在过流保护时,EXB841对IGBT进行软关断,并在5脚输出故障指示信号,但不能封锁输入的PWM控制信号。

(5)无报警电路。在系统应用中,IGBT发生故障时,不能显示故障信息,不便于操作。

针对以上不足,可以考虑采取一些有效的措施来解决这些问题。以下结合实际设计应用的具体电路加以说明。

4 驱动电路优化设计

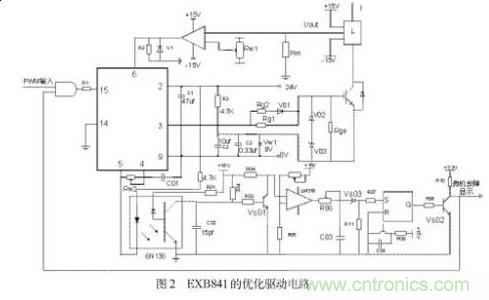

本文基于EXB841设计IGBT的驱动电路如图2所示,包括外部负栅压成型电路、过流检测电路、虚假过流故障识别与驱动信号锁存电路,故障信息报警电路[5,6,7]。

⑴ 外部负栅压成型电路

针对负偏压不足的问题,设计了外部负栅压成型电路。

如图2所示,用外接8V稳压管Vw1代替驱动芯片内部的稳压管Vz2,在稳压管两端并联了两个电容值分别为105μf和0.33μf的去耦滤波电容。为防止栅极驱动电路出现高压尖峰,在栅射极间并联了反向串联的16V(V02)和8V(V03)稳压二极管。为了改善控制脉冲的前后沿陡度和防止震荡,减小IGBT 集电极的电压尖脉冲,需要在栅极串联电阻Rg。栅极串连电阻Rg要恰当,Rg过小,关断时间过短,关断时产生的集电极尖峰电压过高;Rg过大,器件的开关速度降低,开关损耗增大。优化电路采用了不对称的开启和关断方法。在IGBT开通时,EXB841的3脚提供+16V的电压,电阻Rg2经二极管Vd1和Rg1并联使Rg值较小。关断时,EXB841内部的V5导通,3脚电平为0,优化驱动电路在IGBT的E极提供-8V电压,使二极管V01截止,Rg= Rg1具有较大值。并在栅射极间并联大电阻,防止器件误导通。

⑵ 过流检测电路

偏高的保护动作阈值难起到有效地保护作用,必须合适设置此阈值。但由于器件压降的分散性和温度影响,又不宜设置过低。为了适当降低动作阈值,已经提出了采用高压降检测二极管或采用串联3.3V反向稳压二极管的方法。该方法不能在提高了负偏压的情况下使用,因为正常导通时,IGBT约有3.5V左右的压降,负偏压的提高使6脚在正常情况下检测到的电平将达到12V左右,随着IGBT的工作电流增大,强电磁干扰会造成EXB841误报警,出现虚假过流。本优化电路采用可调的电流传感器。如图2所示。L为磁平衡式霍尔电流传感器,可测量交流或直流电流,反应时间小于1μs,输出电压Uout同输入电流有很好的线性关系。该电路通过调节滑动电阻Rw1设定基准电流幅值而完成保护,当电流传感器输出大于给定值时,比较器输出+15V的高电平至EXB841的6脚,使EXB841的软关断电路工作。

⑶ 虚假过流故障识别与驱动信号锁存电路

当IGBT过流工作时,EXB841的6脚靠上文论述的过流检测电路检测到过流发生,EXB841进入软关断过程。内部电路(C3,R6)产生约3μs的延时,若3μs后过流依然存在,5脚输出低电平作为过流故障指示信号,高速光耦6N136导通,三极管Vs01截止,过流高速比较器LM319输出高电平,电容C03通过R06充电,若LM319输出持续高电平时间大于设定保护时间(一般为5μs),C03的电压达到击穿稳压管Vs03的电压,使RS触发器CD4043的置1端为高电平,从而Q端输出高电平,Vs02导通,集电极输出低电平,利用由74LS09构成的与门封锁输入驱动信号。CD4043的信号延迟时间最大为几百个ns,而74LS09的信号延迟时间最大为几十个ns。因此,保护电路在信号响应上足够快。图2中,在RS触发器的R端加了复位按钮,发生故障时,RS触发器将Q端输出Vs02的集电极输出同时接微处理器,可及时显示故障信息,实现故障报警。EXB841的软关断时间是由内部元件R7和C4的时间常数决定的,为了提高软开关的可靠性,在EXB841的4和5两端外加可调电阻Rw2,可调节软关断时间,在4和9脚两端外加电容 C01,可避免过高的di/dt产生的电压尖峰,但应合理选择二者的值,太大的值将增大内部三极管V3的集电极电流。

5 实验结果分析

图3为实测典型驱动电路驱动波形,图4为实测优化驱动电路波形。通过两图的对比,不难看出,典型驱动电路的反向关断电压不到-5V,正向驱动电压小于14.5V。而优化驱动电路的反偏压则基本达到或接近于-8V,正向驱动电压更是超过了+15V,正反向驱动电压值得到调整的同时,前后沿陡度也得到极大改善。

原EXB841典型驱动电路应用到大功率高压高频脉冲电源中,电源逆变部分由于负偏压不足,容易引起桥臂直通,导致IGBT经常炸毁。又因为高频造成的强电磁干扰,致使IGBT电流较小时就产生虚假过流的故障保护,使得设备无法正常运行。优化电路应用到电源后,以上故障均得以很大程度上的消除。能够满足设备正常工作的要求。

6 结论

本文在对IGBT器件的驱动要求进行深入分析之后,在研究了EXB841驱动原理的基础上,指出了其存在的诸多不足。再结合这些问题设计了实用性较强的优化驱动电路。该电路具有较强的过流识别能力,并能够区分真假过流,从而对系统进行有效保护。将优化驱动电路应用于大功率高压高频脉冲电源中,证明了所设计的电路完全可以对IGBT进行有效驱动、控制和过流保护。

的高电平锁住,当排除故障后,可以按动复位按钮,接束对栅极控制信号的封锁。