光伏逆变器的工作原理

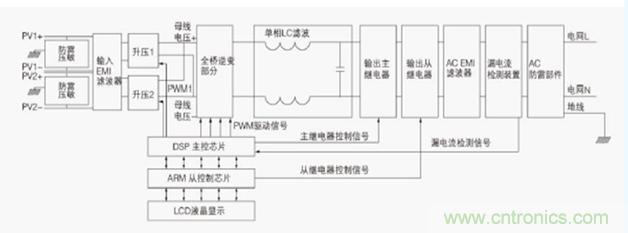

1、全控型逆变器工作原理:为通常使用的单相输出的全桥逆变主电路,交流元件采用IGBT管Q11、Q12、Q13、Q14。并由PWM脉宽调制控制IGBT管的导通或截止。

当逆变器电路接上直流电源后,先由Q11、Q14导通,Q1、Q13截止,则电流由直流电源正极输出,经Q11、L或感、变压器初级线圈图1-2,到Q14回到电源负极。当Q11、Q14截止后,Q12、Q13导通,电流从电源正极经Q13、变压器初级线圈2-1电感到Q12回到电源负极。此时,在变压器初级线圈上,已形成正负交变方波,利用高频PWM控制,两对IGBT管交替重复,在变压器上产生交流电压。由于LC交流滤波器作用,使输出端形成正弦波交流电压。

当Q11、Q14关断时,为了释放储存能量,在IGBT处并联二级管D11、D12,使能量返回到直流电源中去。

2、半控型逆变器工作原理:半控型逆变器采用晶闸管元件。Th1、Th2为交替工作的晶闸管,设Th1先触发导通,则电流通过变压器流经Th1,同时由于变压器的感应作用,换向电容器C被充电到大的2倍的电源电压。按着Th2被触发导通,因Th2的阳极加反向偏压,Th1截止,返回阻断状态。这样,Th1与Th2换流,然后电容器C又反极性充电。如此交替触发晶闸管,电流交替流向变压器的初级,在变压器的次级得到交流电。

在电路中,电感L可以限制换向电容C的放电电流,延长放电时间,保证电路关断时间大于晶闸管的关断时间,而不需容量很大的电容器。D1和D2是2只反馈二极管,可将电感L中的能量释放,将换向剩余的能量送回电源,完成能量的反馈作用。

微逆变器及其核心磁元件

太阳能组件因安装的位置、乌云状况、周围树叶等阴影的覆盖等因素的影响,各个组件产生的电力会出现不同程度的离散。如果把它们都串并联在一起,就会出现犹如新旧电池组合使用的不良效果。一般电池面积的2~3%被阴影覆盖时,总的发电量常常会出现高达20%的下降,严重影响了整个系统的发电效能。为此,微逆变器专门对单一的电池组件进行独立并网发电,可以最大限度地避免这一问题,此方案一经问世便广受青睐。但一个家庭电力,往往需要十几个或更多这样的独立逆变单元,因此该逆变器能否实现高效率低成本化就成为影响该系统广泛应用的重要制约因素。

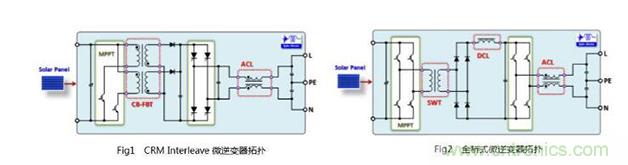

Fig1、2所示微逆变器是比较典型的两种并网发电拓扑。Fig1中首先采用两个交错式临界工作方式的升压反激式变压器,将其占空比按照正弦波半波规律,通过单级电路的电力的正弦化、隔离升压和MPPT(MaximumPowerPointTracker)控制滤波,然后再全桥半波工频换相滤波,高效地实现了低压直流的直接并网发电。这是目前最具有潜力的微逆变器工作方式之一。Fig2则是通过全桥隔离升压、滤波,再进行全桥逆变滤波并网的常规方式。这种方式的明显缺点就是需要较多的磁元件,且高频开关器件过多,成本和效率方面优势不足,且电路为了简化,无一例外地采用了硬开关驱动,这样隔离主变压器的漏感要非常小,一般不得不采用多层电路板扁平变压器结构,使得其寄生电容大,成本高,EMI也比较难处理。

对于主流的CRMInterleave拓扑,核心磁元件有两种,反激电源变压器和交流滤波电感ACL。对于反激电源变压器FBT(FlybackTransformer),由于其工作在临界模式的数百kHz的工作频率,因此此类变压器的设计必须遵循如下原则:

1)采用高Bs、高频低Pcv损耗的铁氧体磁芯;

2)为了降低变压器的损耗,需要采用大有效截面、低磁路长度的设计来控制磁损耗,常用的磁芯有PQ、RM等薄型或是定制化的优化形状的产品;

3)最大限度控制变压器漏感,采用良好耦合的绕线构造;

4)绕线内阻尽可能小,同时还必须注意集肤效应及气隙漏磁造成的铜线涡流损耗

对于微逆变器后级滤波的ACL,由于其纹波电流相对较小,一般采用高直流偏置、高频特性较好的Highflux或性价比更好的NPF环形铁硅材料。

住宅型PV逆变器及其核心磁元件

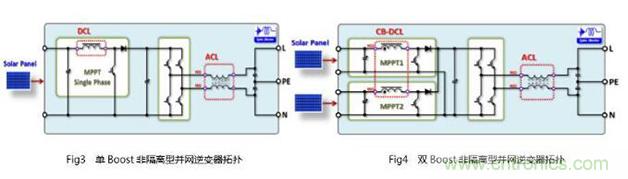

目前广泛采用的非隔离并网住宅型光伏逆变器,其功率基本上为1.5 KW ~ 6 KW左右。为了实现高的性价比,并最大限度地提高转换效率,业界甚至采用了SiC半导体、H5拓扑、3电平拓扑等各种新式技术,但其最基本的拓扑不外乎图3、4两种:

形成这种特点的主要原因,基本上是出于逆变器以及发电系统的成本和效率考虑:

1)单机功率比较小(1.5~3 kW)的PV,一般采用单一Boost的MPPT控制;

2)单机容量超过4 kW的PV,则往往采用双Boost双MPPT控制方式;

3)对于一些复杂系统,特别是像日本市场的产品,为适合其国情,往往在PV逆变器的前端会采用多个MPPT的直流升压,而后端却只有单Boost进行MPPT控制。

住宅型PV中影响整机效率的被动元件除了EMI滤波器外,上图中Boost电感和交流滤波电感ACL更因其成本高、效率影响大而成了关键核心磁元件。

另外,薄膜型太阳能电池的大量导入,薄膜型太阳能电池结构存在较大的寄生电容。因此,为了避免因容性漏电而造成的安全问题,这样的发电系统还常常采用隔离型的PV逆变。这一方式的一个重要特征是需要采用高频反激变压器在Boost电路里实现高频隔离,或是在Boost之后,再通过LLC谐振或全桥移相零电压开关(FB-ZVS)拓扑来实现高频的电气隔离。这样,高效大功率的反激变压器、LLC谐振电感和FB-ZVS谐振电感的技术也成了该类产品重要的核心磁元件。

商用中功率PV逆变器及其核心磁元件

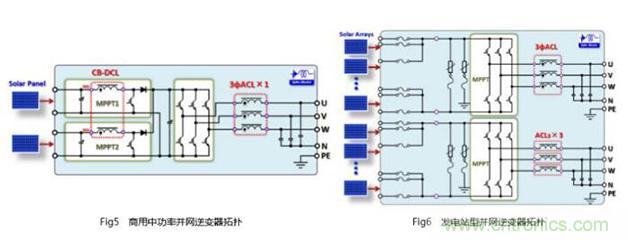

商用中功率PV逆变器输出功率较大,一般单机容量在10~50 kW,和住宅型PV类似,工作频率大多为16~20 kHz。其最明显的特点是输出为三相交流,然后再通过3相交流变压器实现隔离升压、并网发电,其典型拓扑如Fig5所示。作为滤波用的ACL,则既可以采用3只相同的滤波电感分别滤波,也可以通过3相平衡的耦合电感来提高系统的性价比。

除日本市场以外,作为住宅型非隔离PV逆变器和商用中功率逆变器中的重要核心磁元件的电感,绝大部分采用非晶类磁材。非晶类磁材以其极高的Bs和很好的直流偏置特性,特别适宜于制作大感量的电感。为了进一步提供效率,欧洲厂商也研发了多种的铁硅类环形和罐型电感产品。

集中发电站PV逆变器及其核心磁元件

对于超大面积发电站式的光伏应用,一般均采用比较高的光伏电压,直接逆变成交流电,通过大功率工频隔离升压变压器实现隔离并网发电。其代表拓扑如图6所示。

由于该类产品单机容量大,受到大功率IGBT和高效大功率滤波电感等元件技术的制约,目前国内的产品基本上尚处于2~4 kHz的工作频率;单机容量为250~500 kW的功率等级,国际上目前已在9~10 kHz频率上实现了量产化。

对Boost电感的要求及其解决方案

采用Boost电路的PV逆变器,其功率从1.5 kW~30 kW不等,一般覆盖了住宅用和商用中功率逆变器的各个等级,该电感的效率的高低,直接决定了逆变器的整机性能。这样的电感设计需要尽可能地减小铁损和铜损。为了实现这一目标,简单的方法就是使用非晶类磁性材料,在保持一定的电感量的情况下尽量降低铜线的内阻,其结果是因用铜量的增加,导致了昂贵的成本。

鉴于Boost升压电感的工作频率基于16 kHz~20 kHz的特点,电感线圈中的损耗除了直流内阻损耗外,交流高频损耗占有很大的比例。

铜损包含下列四个方面:

1)有效值电流流经直流内阻的低频直流损耗;

2)高频交流分量引起的导线集肤效应产生的高频交流损耗;

3)绕组层间由于高频电流集肤效应作用引起的接近效果高频损耗;

4)气隙漏磁经过导体形成的涡流损耗

铁损则主要由磁性材质的特性所决定。为了减少铁损,必须优化选取高频损耗特性好的材料。磁性材料的损耗优劣关系:铁氧体《非晶《铁硅铝《铁硅《纯铁粉芯。

非晶材料以其极高的抗饱和特性(Bs》1.5T)且高频损耗优于铁硅铝的特点,本应是最好的选择,但非晶磁致伸缩系数非常大,常常伴随较大的噪音;同时,虽然非晶采用厚度为20多μm的带材加工而成,带材的涡流损耗非常小,而作为电感磁材料使用时,由于需要开气隙而不得不切开端面,造成了端面层间的短路。当较高的ΔB变化(电感大纹波)出现时,磁芯被切开的端面会出现大的涡流损耗,其实际结果是磁芯损耗反而远远高于铁硅铝材料的相同ΔB变化下的损耗。由此可见,作为升压电感的磁性材料,非晶不一定是最好的选择。

众所周知,开关电源高频化最重要的目的就是通过工作频率的高频化,使得电路中的储能和换能被动元件尽可能地减小,以到达高效率、低成本、小体积、快响应等目的。所以,在保障性能和不增加额外成本的情况下,最大限度地采用尽可能小的电感量,是PV逆变器对Boost电感设计的基本要求和技术发展趋势。

然而,在不改变频率的情况下,减小电感量,虽然可以大幅降低成本,但此时的纹波电流也随之加大,磁性材料内部的ΔB的增加,除了明显增加了非晶的磁芯损耗外,非晶气隙中的漏磁成分的大幅增加,还直接导致周边铜绕线的涡流效应(感应加热原理)。因此,在使用非晶设计时,为回避这一问题,不得不靠尽量提高电感量,减小电流纹波来减轻这一负担,其结果,为提高效率不得不增大电感同时压低内阻而使用大量铜材,这是非晶不利于小电感量应用的根本原因。

为了应对这一问题,一个非常好的方法就是采用铁氧体+铁硅铝等方法(或高性能铁硅NPF材料),通过混合磁路(Hybrid Magnetics)技术,根据光伏Boost电流的工作特点,扬长避短,做到既降低了电感量(小体积、低成本要求),又显著改善电感的损耗。

面向欧美的光伏逆变器,必须最大限度地改善欧洲效率ηEURO和加州能源效率ηCEC,欧效和CEC综合效率均为电源的不同负荷情况下的综合效率,它们的换算方法如下:

ηEURO=0.03×η5%+0.06×η10%+0.13×η20%+0.1×η30%+0.48×η50%+0.2×η100%ηCEC=0.04×η10%+0.05×η20%+0.12×η30%+0.21×η50%+0.53×η75%+0.05×η100%

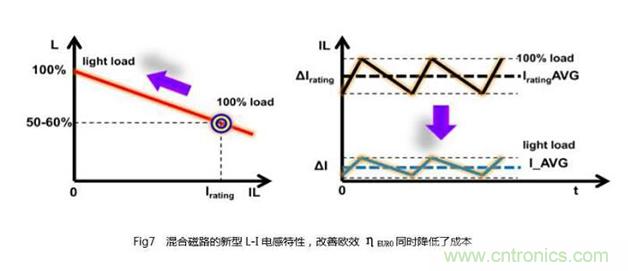

从中可知,要显著提高其综合效率,就必须最大限度地控制好较轻负荷时的功率损耗。利用混合磁路中不同磁材的特性,通过对其磁路长度、磁阻及绕线匝数等影响电感特性的诸要素进行优化调节,使之符合图7所示的L-I直流电感偏置特性,从而可实现欧效改善与低成本设计的兼顾。

Fig7左图展示出了Hybrid Magnetics新型电感的L-I特性,其突出特点就是在额定负载时,通过降低额定电感量,人为加大电路中的电流纹波(利用光伏逆变器输入端的大容量电容“过剩”的高频大纹波能力资源),来完成低内阻且少用铜的设计。另外,当负载逐渐减轻时,电感量会随之大幅提升,使得此时的磁芯内部的ΔB明显下降。这样,一方面减少了铁损,另一方面局部的微小气隙处的漏磁也会大幅减轻,使涡流影响极小。另外,随着电感量的迅速提升,电感中的高频电流纹波大幅下降,进一步降低了电感电流的有效值和电流的高频分量,从而使得线圈的直流损耗、集肤效应、接近效应等明显改善。实践证明,这样的设计可以使逆变器的整机效率,从极轻负载开始就处于高效,直至满载,个别情况下,较轻负荷的效率还可能在很宽的一个范围内高于满载效率。Fig7右图显示负载下降时,电感的纹波电流也明显下降。

Hybrid Magnetics技术的一个基本手法,就是在绕组内部使用有利于产生电感量和直流偏置特性的高性能铁硅或铁硅铝材料,而在绕组之外,则尽量使用20 kHz频率下磁芯损耗几乎可以忽略不计的高性能铁氧体材料,来尽可能地缩短非绕线部的磁路长度和减小磁阻,同时避免因空气气隙处的漏磁而产生的导线的涡流损耗。通过这一手法,可以在比原来非晶型电感量小30~50%的条件下,使得一台5kW的光伏逆变器整机效率提高0.5~0.7%以上(即满功率时减少30W左右的电感发热)。

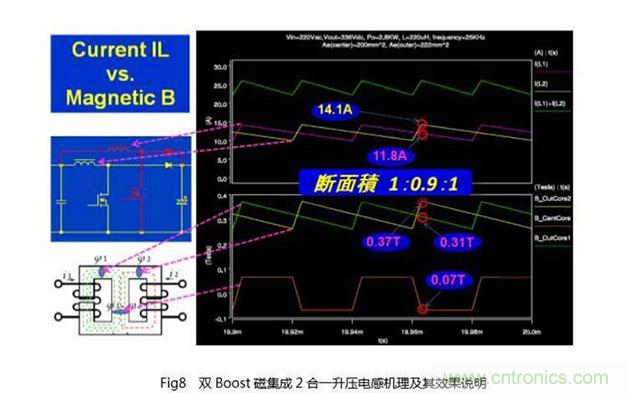

对于功率大的PV逆变器,因其常常采用双Boost的结构,为此若进一步引入2合一式的磁集成(Integrated Magnetics)技术,还可以进一步提高效率,降低成本。

如图8所示,磁集成电抗器是由两个独立的电感线圈,分别绕制在磁芯的两个臂上,再通过其中公用的中间磁路形成磁集成的工作原理。两线圈中流过图示方向的电流时,两线圈所产生的磁束,会在中间公共部分磁芯里进行磁通量抵消,甚至为零。如果在同一时刻流过线圈的电流值相接近时,磁芯公共部分的磁通可互相抵消,即便磁芯的有效截面积小,因其总磁通量很小,此处的磁场强度B也会很低。由于两臂的有效截面和中心柱的有效截面积之比被设计在1:0.9,中心柱磁芯也远不会饱和。

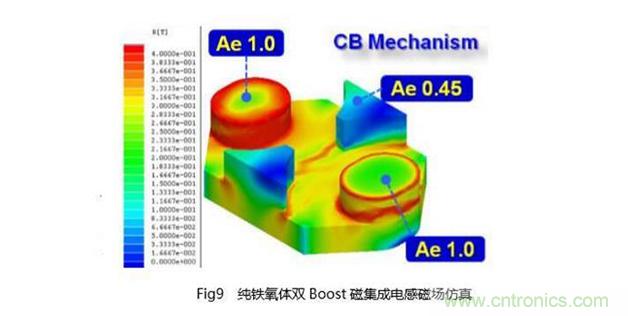

图9为该电感在上述条件下,让左边线圈电流最大,使磁芯接近饱和的仿真结果。从图中可以明显看出,即便两边的磁芯接近饱和,中间公共部分磁芯的截面虽小,却仍远离饱和。此时磁芯即便是处于高频工作状态,中间磁芯柱上的ΔB非常小,这部分磁芯的损耗自然也很低。

对交流滤波电感的要求及其解决方案

光伏逆变器的滤波电感的根本作用在于通过电感的储能和续流,通过LC网络,将输入端的正弦波脉宽调制方波进行平滑,使电路的输出端滤波电容器两侧得到标准平滑的正弦电压波形。由于逆变器并网采用电流型控制模式,客观上逆变器必须向电网输出符合高次谐波法规的电流波形。逆变器的载波频率为20 kHz左右,即便是大型发电站式光伏逆变器的载波频率,也远远高于50 Hz的39次谐波(1950 Hz),因此,实质上载波频率的纹波并不会明显影响高次谐波分量。也就是说,即便输出滤波器中的滤波电感量很小,只要控制得当,调节好闭环电流控制参数,并网时电流的高次谐波分量是不会太差的。然而实际情况似乎并不是如此,大多数情况下,在滤波电感量比较小时,往往会发现高次谐波分量也比较高。其主要原因是,当输出滤波器的感量偏低时,特别是当电感量随着电流的增长,出现感量大幅下降时,由于感量不是固定的常数,闭环传递函数也不同;不注意的话小电感值有时还会导致系统采样误差、交流过零判别的不准确。控制系统的闭环参数不匹配时,容易发生系统的振荡,从而出现了较差的高次谐波。此时,电流波形的失真,常常还会伴随出现比较大的音频噪音。

解决这一问题有两个截然不同的方法:

方法1:尽量提高滤波电感量,并尽量使电感保持一个固定值,使之不随电流大小改变而改变。这种办法的缺点是大幅增大了电感成本。目前中小功率光伏逆变器中广泛采用的大容量非晶电感和大型发电站式逆变器中的硅钢片类的电感均为这样的考虑;

方法2:采用高性能低损耗、具有较大斜降特性的新型电感,通过调整闭环控制模型,优化控制参量,使系统适应高频化、小感量的设计。通过提高系统的软件控制水平,来取得更好的产品性价比,以提高产品技术核心竞争力。这一方法虽然难度较高,但符合电源技术的发展方向。

对于这种新型高效电感的设计,和Boost电感设计要求一样,要求该电感在大纹波电流工作时,保持极佳的效率。由于其电感量可以设计成比较小的感值,即使要求直流内阻较低,用铜量也能得到大幅的控制。对于磁性材料中的ΔB磁场变化率大的问题,同样地采用Hybrid Magnetics技术,可以控制磁性的损耗、减少漏磁的存在,达到很少的用铜量也能保持很低的内阻的目的。

鉴于单相、3相交流线路上分别需要2个和3个相同感量的滤波电感,为了进一步减小体积,提高磁性材料的利用率,还可以采用单相耦合式和3相耦合式电感设计的方案。

此外,对于大功率应用,无论是Boost电感还是滤波电感,因其电感量偏小,电流纹波大的特点,绕线的高频集肤效应和层间的接近效应也会比较明显,为此可采用长宽比大的方形扁铜线进行立式绕制,最大限度改善其高频损耗。

隔离型PV逆变器中的重要磁元件

隔离型光伏逆变器,由于增加了电气隔离电路和元件,整机效率会有所下降,因此除了采用高效率的电路拓扑(如LLC谐振、FB-ZVS移相全桥、有源钳位反激电路等)外,其中高频隔离变压器、高效谐振电感的设计,也起着关键的作用。

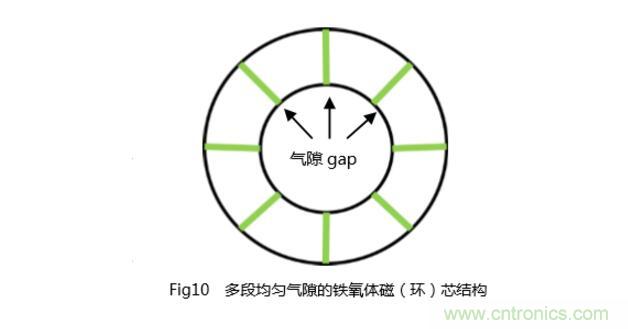

对于采用有源钳位反激拓扑的隔离大功率变压器的设计,变压器的低损耗设计极为关键。对于接近20 kHz或更高的工作频率,磁芯元件必须是高频损耗极好的高性能铁氧体磁芯。而反激变压器实质上是一个储能电感,需要很大的气隙进行能量的存储,为此设计这类的变压器时必须要遵循下列原则:

1)采取类似图10所示的多段均匀气隙以减小磁芯的漏磁;

2)采用合适线径的多股漆包线绕制以尽可能减小铜线的涡流损耗和集肤效应;

3)采用有利于减轻漏感和绕组接近效应的绕线结构

对于LCC谐振和FB-ZVS移相全桥的电路拓扑,较好的设计手法是在隔离型功率变压器设计时,尽可能地较少漏感的存在,以提高变压器的效率,改善其生产工艺性;而把需要的谐振电感量外置,使用高效独立的专用谐振电感来达到控制成本提高整机效率的目的。此外,由于LLC电路和FB-ZVS电路的工作模式大不相同,因此在设计LLC谐振电感和FB-ZVS谐振电感式时,应考虑到其不同的损耗模型而进行不同的设计侧重,一般即便是同样功率同样电感量的产品,因其损耗模型不同,也不好互换使用。

光伏电感的电磁兼容性问题

在光伏逆变器中作为储能元件的Boost电感以及作为滤波用的AC电感,一个共同的特点就是其电感的一端必然和功率半导体的高压开关相连接。为了降低逆变器的开关损耗,除了采用过零软开关技术以外,普遍的办法就是尽量提高功率器件的驱动开通和驱动关闭的速度。这样,电感的这一端不可避免地出现了极高的dV/dt的电压变化。由于结构上的原因,电感绕线的每相邻匝间、层间等各个部位实际上分布了复杂的寄生电容和匝间结合漏磁造成的漏感,这些微小的电容和电感一起形成了一个非常复杂的LCR网络,当电感的一端受到强烈的阶跃电压激励时,电感内部形成了复杂的高频衰减谐振,其频率一般会分布在十几MHz~数百MHz的频带范围,并具有一定的振荡能量,这是光伏逆变器EMI的另一个重要干扰源。

为了消除其影响,被动的方法是,不得不在输入输出滤波回路中采用非常昂贵的共模滤波器,并由于共模滤波器要达到足够的感量,从而使用了大量的铜绕线,进一步增加了成本,降低了效率。

鉴于上述原因,在设计光伏Boost电感、AC滤波电感、隔离型高频功率反激变压器时,优化电感的结构、减轻其高频振荡源,将是高性能光伏电感必不可缺的要求。

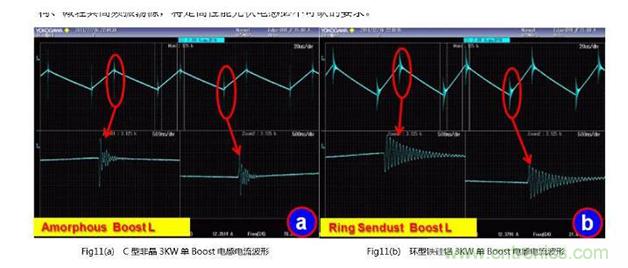

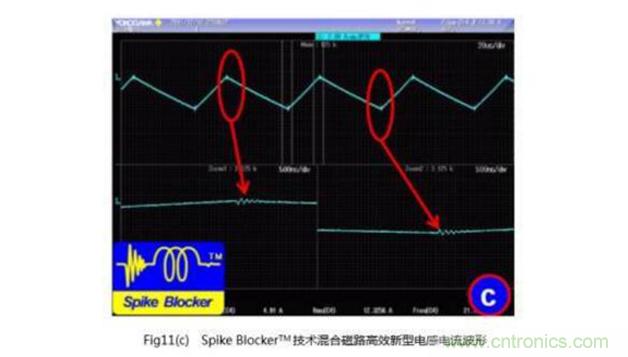

图11(a)为目前广为采用的C型非晶材料绕制的3 kW单Boost电感的额定功率时的典型工作电流波形。在Boost开通和关断时,电感电流出现了比较严重的高频振荡,其振荡频率成分也比较丰富,约在20~30 MHz宽带上;Fig11(b)为采用数只φ47的铁硅铝磁环绕制的3 kW单Boost电感的波形,同样图中显示出10 MHz左右的高频衰减振荡;Fig11(C)则为采用了优化结构和相关设计工艺规范的Spike Blocker TM技术后,使用Hybrid Magnetics混合磁路设计的新型高效能电感的实测波形(这些测试均基于相同设备、相同输入输出电压、功率、工作频率条件),由此可见,关注电感的EMC设计工艺规范具有十分重要的意义。

光伏逆变器电感的技术发展趋势

光伏逆变器中的电感,无论就其成本和效率影响来看,均在逆变器元件中占据着举足轻重的地位,电感技术的进步将极大地推动光伏技术的发展。

从微逆变器到发电站光伏逆变器,一个先进的光伏电感设计,应当是在充分理解和结合光伏逆变器电路工作原理及特点的基础上,充分发挥材料界可量产化的各种磁材料的优点,融合当今电力电子领域有关磁集成及混合磁路等技术,同时还须关注电磁兼容相兼顾的先进工艺和产品设计理念。

电力电子技术发展的一个重要方向是通过新材料、新元器件、电路拓扑技术、数字化技术、仿真控制技术等的不断发展,实现电力变换的高性能、低成本化。而表征这一进程的就是电源开关频率的高频化。因此,电感元件的小电感量化应用趋向、高频化、大纹波时也能保持低损耗的技术,将成为推动这一进程的重要力量。

可以预见,随着这些电感技术的发展,1.5~50 kW中小功率光伏逆变器、250~500 kW的大型发电站集中式单机光伏系统,将以更高的性能、更低的成本,分别从20 kHz向50 kHz、从3~4 kHz向10 kHz以上频率的切换的步伐会越来越快。