【导读】本文以基于TDK电机控制IC HVC 4223F的步进电机执行器为例,概述了硬件和软件环境中用于降低功率耗散和改善IC热耗散的措施,并通过各种测试系列和设置审查措施的有效性。

本文以基于TDK电机控制IC HVC 4223F的步进电机执行器为例,概述了硬件和软件环境中用于降低功率耗散和改善IC热耗散的措施,并通过各种测试系列和设置审查措施的有效性。

功率耗散和温度耗散是嵌入式电机控制应用中一直存在的挑战。汽车执行器的增长以及对减少二氧化碳排放和重量的追求,推动着该领域的集成度和性能密度不断提高。降低功率耗散和提高散热的目标必须通过结合众多适当的措施来实现。

在下文中,以基于TDK的高度集成的电机控制IC HVC 4223F的步进电机执行器为例,概述了硬件和软件环境中用于降低功率耗散和改善IC热耗散的措施,并通过各种测试系列和设置审查措施的有效性。

示例:步进电机执行器

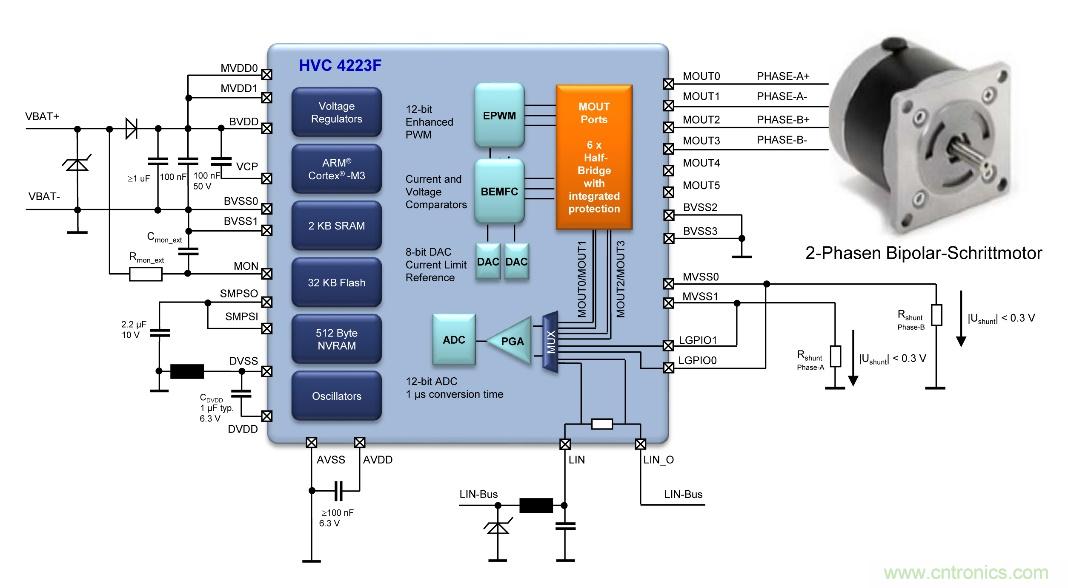

以基于HVC 4xyzF SDB-I v4.1电路板的步进电机执行器为例进行检验。所使用的电路板是紧凑的评估电路板,其结构和尺寸与现实生活中的应用十分接近。所采用的HVC 4223F微控制器是高度集成的电机控制IC,作为单芯片解决方案适用于两相双极步进电机、上至三相的无刷直流电机 (BLDC) 和有刷式电机 (BDC)。电机控制器中集成了所有必要的功能,例如电压调节器、振荡器、监视器、闪存驱动器、EEPROM存储器、ADC、相电流控制和电机驱动器。这使得只有一个IC的紧凑和智能执行器设计成为可能,参见 REF _Ref30780585 h * MERGEFORMAT VALUE 图 1 。

图1 : 步进电机执行器框图

运行执行器的要求:

环境温度–40°C≤ TA ≤ 85°C

工作电压 8V ≤ VBAT ≤ 16V

相电流 IPhase_rms = 250mA

热预算

可能的最高环境温度(TA)是根据IC的预期功率耗散(PV_IC)、IC势垒层和环境之间的热阻(RthJA)以及允许的最大芯片势垒层温度(TJ)计算得出的。此处应最先考虑电路板上IC的环境,即不存在外壳。最坏的情况下所应用的最大值:

IC中转换的总功率耗散由电机驱动器(PMotorDriver)的功率耗散以及IC的CPU和外围模块 (PDDP)的功率耗散组成。

电机驱动器损耗由相电流(IPhase_rms)和集成半桥的输出电阻计算得出。对于两个电机相中的每一相,必须考虑高侧(RDS(ON)hs)和低侧晶体管(RDS(ON)ls)的电阻。数据显示,在开关速度和三个PWM调制晶体管的标准设置,20 kHz PWM频率之下的开关损耗增加13%。因此,开关损耗近似为Psw = 1/2 × U × I × (tr+tf) x fPWM。为了简化问题,不考虑空转损耗。同时考虑到最坏情况下,电机连续运行,即有效相电流连续流动。电机驱动器损耗由此计算如下:

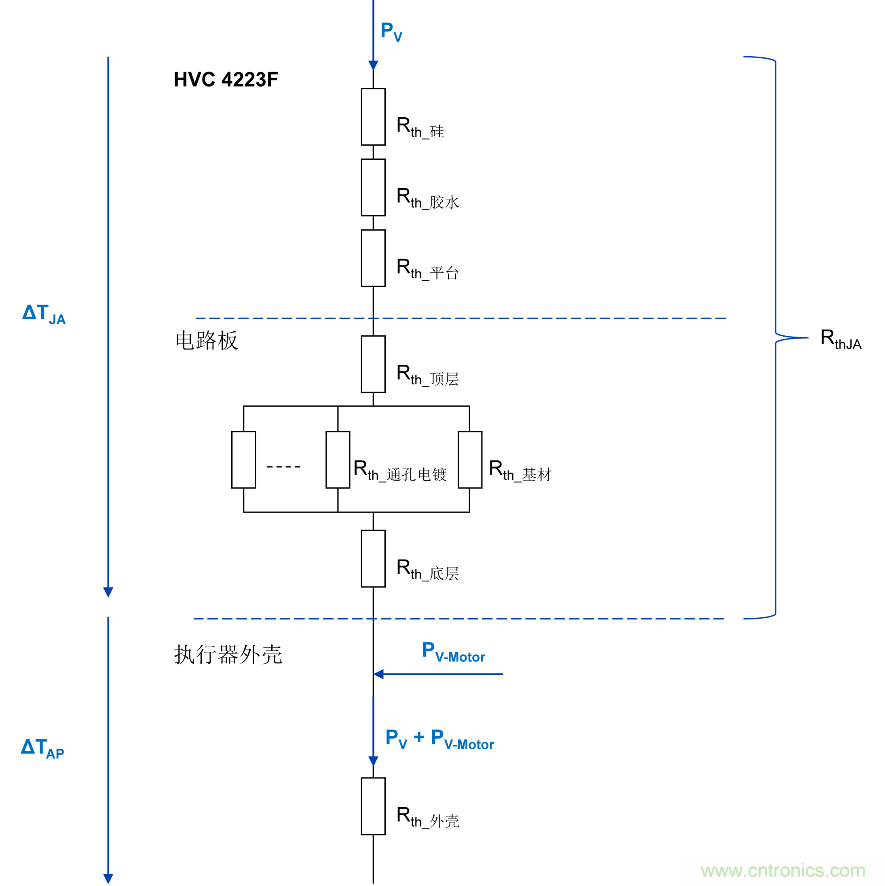

CPU和外设的损耗由IC的电流消耗(IDDP)和给定的工作电压(VBAT)决定。为了简化,可能存在的任何极性保护下的电压降都被忽略,这代表了额外的安全裕度。

基于以下数据表参数,可计算功率耗散:

TJ max. = 150°C (最高势垒层温度)

IDDP max. = 35mA (无电机驱动器的最大电流消耗)

RDS(ON)hs max.= 2.8Ω (电机驱动器高侧的最大导通电阻)

RDS(ON)hs max.= 2.8Ω (电机驱动器低侧的最大导通电阻)

热模型

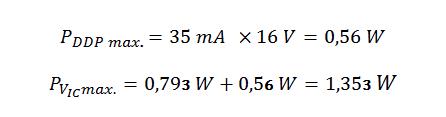

执行器的简化热模型如图2所示。这仅限于主要热阻,足以考虑稳态情况。

图2 : 简化的热模型

起始点是类似于HVC 4xyzF SDB-I v4.1的电路板,具有以下规格:

基材:FR4

厚度:1.6 mm

直径:40 mm

层数:两个信号层

铜层:35 µm

热通孔阵列:3 x 3

裸露焊盘(ePad)下方背面的铜表面:约0.75 cm²

此电路板最大 RthJA max约为32 K/W。因此,可能的电路板最大环境温度会导致:

通常,外壳内的电路板和电机是紧密放置的。因此,为了计算外壳内的温度,还必须考虑电机的功率耗散。以热阻为11 K/W的塑料外壳为例。为简单起见,电机损耗(PMotor)仅通过铜损来描述(铜损占电机耗散的大部分)。此处,假设电机相位的欧姆电阻为RPhase = 12Ω。此时功率耗散为PMotor = 2 x IPhase_rms² × RPhase = 1.5。此时外壳中的总功率耗散(Ptot):

因此,执行器外壳上的温度梯度确定为:

如果将此温度梯度添加到所要求的执行器最高环境温度(85°C),则结果是内部外壳温度为116.4°C。

先前计算出的电路板最高环境温度(107.4°C)(不含电机和外壳)与现已确定的外壳内部温度(116.4°C)之间存在9K的差距。必须采取适当措施来弥补差距。

按需运行

减少功率耗散的最好方法是杜绝其发生。按这种方法,所使用的外围模块应该只在真正需要时才处于激活状态。

识别消耗者

目前,HVC 4223F中最大的消耗者是(典型值):

ADC(模数转换器) 8mA

BEMFC(BEMF-比较器) 1.3mA

EPWM(增强型脉宽调制) 1.1mA

电机运行时,无法禁用BEMFC和EPWM。通常还必须在驻留时间内产生保持转矩,因此电机始终处于运行状态。 相比之下,ADC不是永久需要的,而是仅在特定的定期时间需要。由于ADC也是最大的消耗者,因此基于需求的运行可以显著节能。

在步进电机应用中,ADC通常用于测量反电动势,以识别过载和与之相关的步进损耗。如果假设步进速度为每秒1000步,则ADC必须每秒激活1000次。

由于Von 1µs 的转换时间很短,即使每个事件使用8个连续转换,也可以获得0.02的脉冲控制因子Ton/Tperiod。由此,ADC的平均电流消耗为

因此模块的电流消耗可降低7.84mA。功率耗散相应降低7.84mA × 16V = 125.4mW。

降低CPU时钟速度

通常,嵌入式执行器中的软件是由事件控制的,即动作由中断触发。大部分时间CPU都参与后台任务并等待新事件。事件可以是内部事件(如定时器中断)或外部事件(如过压/欠压中断)。

按需调速

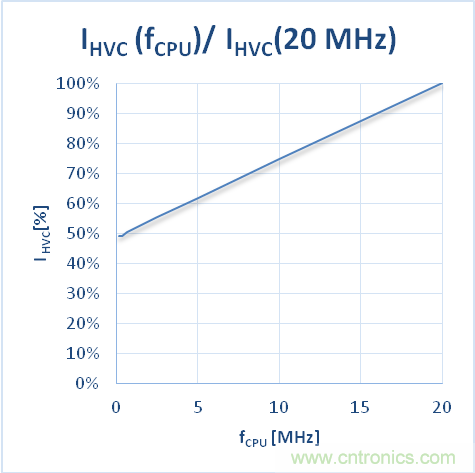

HVC 4223F可以动态地更改CPU时钟速度。对于非时间关键性的后台任务,可通过降低时钟速度来减少电流消耗。一旦出现中断,µC就可以独立切换到最大时钟速度,并且能够以最大速度处理中断服务程序。在中断服务程序结束时,软件切换回较低的时钟速度。

假如CPU在中断服务例程上平均花费的时间份额为40%,这意味着CPU有60%的时间可以以较慢的时钟速度工作,从而降低电流消耗。一个很好的折衷方案是为后台任务选择5MHz的CPU时钟速度。速度为最大时钟速度的四分之一时,可节省38%的电流,请参见 REF _Ref30777124 h * MERGEFORMAT VALUE 图 3 。因此,总电流消耗(不含电机驱动器)降低了60% × 38% = 13.68%。

图 3 :HVC 4223F的电流消耗,标准化为20 MHz。

HVC 4223F的典型电流消耗(所有外设模块关闭且fSYS = fCPU = 20 MHz)约为15mA。如此可节省15 mA × 13.68% = 2.052 mA。 功率耗散相应降低2.052mA × 16V = 32.83 mW。

减少开关损耗

电机驱动器中的开关损耗主要由电压、电流和开关时间引起。电压和电流均由外部需求决定,因而只能改变开关时间。HVC 4223F可分三个阶段设置开关速度。最高设置与标准设置相比,切换时间可减少一半以上。特别情况下必须检查对电磁兼容性的影响。

假设电机驱动器中开关损耗占比从13%减少到5%。后续结果为:

功率耗散相应降低58 mW。

优化电路板

带裸露焊盘的QFN外壳结构(见 REF _Ref31728978 h * MERGEFORMAT VALUE 图 4 )的散热主要发生在垂直方向。因此,将芯片下方的热量通过电路板传导到背面是绝对必要的。背面尽可能大的铜表面用于水平分布和散热。

热通孔

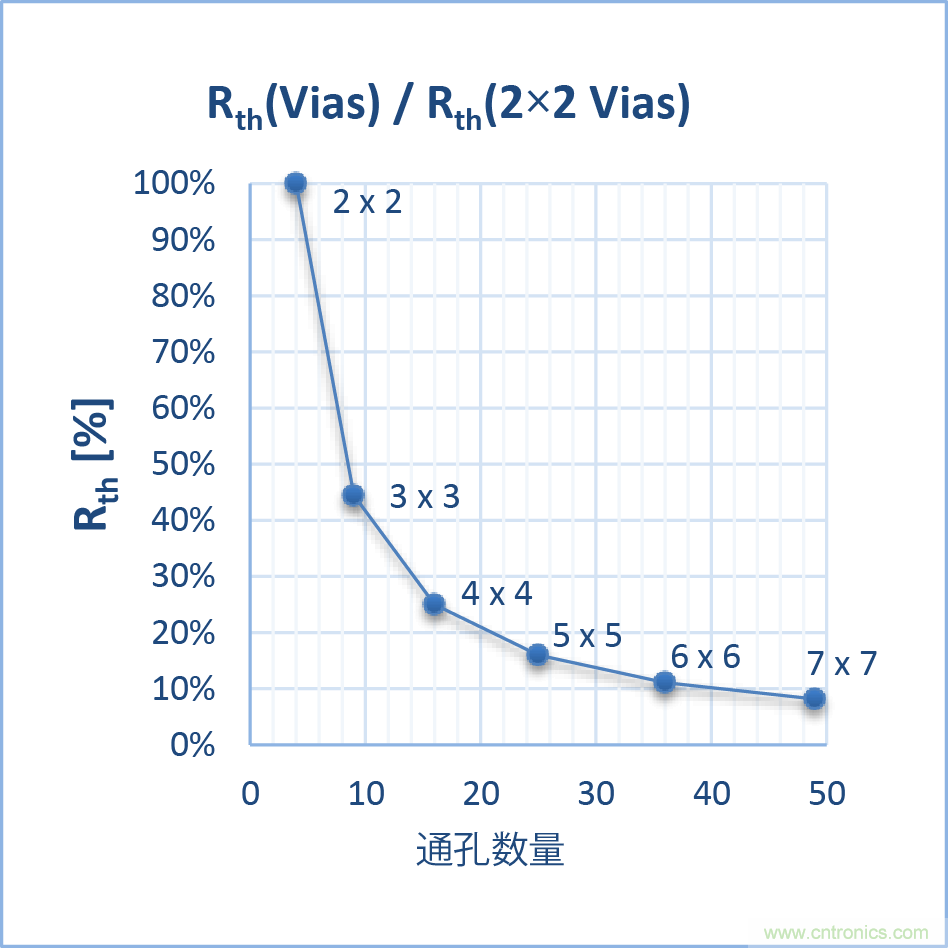

理想情况下,使用尽可能多的通孔(层间连接),让热量更快地通过导热性差的板材料(例如,FR4 0.3W/m*K与铜380W/m*K相比)传输到背面。一种具有成本效益的选择是简单的层间连接,但是在0.2毫米到0.3毫米的小直径的情况下,仍有焊料流出的风险。为避免焊料流出,建议使用树脂填充通孔并覆铜。这是BGA封装中使用的焊盘中通孔的最新技术。

图 4:带裸露焊盘(ePad)的QFN40外壳。

图 5:2×2通孔的标准化Rth。

合适的通孔数量为4×4或5×5。任何进一步的增加只会导致热阻的小幅降低,参见图 5。

在符合机械稳定性要求的前提下,可进一步减小电路板的厚度。垂直方向的热阻与电路板厚度成正比。

铜表面

也可以通过最大化连接到裸露焊盘的接地平面来改善散热。通过布局优化,约0.75cm²的初始铜表面可倍增至约1.5cm²。热阻降低了2K/W。

与上述双层电路板达到32K/W的热阻相比,通过将铜表面背面倍增至1.5cm²并修改热通孔为3×3到5×5阵列,可获得26K/W的热阻RthJA。

如果成本不是首要考虑因素,可通过将裸露焊盘连接到额外的内层接地层,热阻可显著降低到20K/W以下。 将外层的铜层加倍至70µm则成本较低,但效果较差。最终,该电路板上可以实现1到2 K/W的降低。应在早期阶段考虑此选项。与额外的接地层相比,较厚的铜层也会影响信号层的布局。最终,最小的电路板走线宽度和距离增加一倍。

结果

通过优化软件,IC的功率耗散可降低216.2mW。电路板上的优化措施可将热阻(RthJA)降低6K/W。允许的电路板最高环境温度的新计算结果为:

通过简单且具有成本效益的措施,与初始的电路板最高环境温度106.7°C相比,可实现13.7K的改进。

外壳温度梯度的功率耗散降低,新计算结果为:

与初始温度梯度31.38K相比,相应降低了2.38K。加上所要求的执行器最高环境温度(85°C),现在内部外壳温度为114°C。

总共可以实现16.08K的降低。9K差距已弥补,示例中计算的HVC 4223F的最高环境温度(TA max.)现在可以保持为约6.4K。

结论

TDK的嵌入式电机控制器HVC 4223F易于使用且可智能地降低功率耗散。通过对软件和电路板进行经济有效的改进,可以显著改善应用的热预算。

通过增加层数、铜层的厚度以及减少电路板本身的厚度,可以对电路板进行额外的改进。对于温度要求较高的应用,可以考虑采用铝芯电路板以及通过金属外壳散热。

具有高内存需求的应用也可以借助于引脚和软件兼容的衍生HVC 4420F。除了RAM和Flash双倍存储容量外,该IC还提供了内存保护单元(MPU),为实时操作系统的使用做出了让步。

此外,针对高温应用优化的HVC 4223F版本未来将在最大势垒层温度和功率耗散降低方面具有更多优势。

(来源:TDK,作者:Hans Spirk,TDK-Micronas部门的应用工程师。)

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请电话或者邮箱联系小编进行侵删。