【导读】薄膜电容的质量直接影响电子设备的可靠性和性能。然而,由于其技术复杂性和应用场景的多样性,判断其质量需要结合多维度分析。本文将从性能参数测试、外观检查、可靠性验证、厂商资质评估四个层面,提供一套系统化的质量评估方法。

薄膜电容的质量直接影响电子设备的可靠性和性能。然而,由于其技术复杂性和应用场景的多样性,判断其质量需要结合多维度分析。本文将从性能参数测试、外观检查、可靠性验证、厂商资质评估四个层面,提供一套系统化的质量评估方法。

一、性能参数测试:关键指标的量化分析

薄膜电容的核心质量可通过以下参数的实测结果直接体现:

1. 容量(C)与容差

● 测试方法:使用LCR表(如Keysight E4980A)在指定频率(如1kHz)下测量实际容量。

● 质量判断:

● 实测容量与标称值的偏差应在容差范围内(常见容差为±5%、±10%)。

若容量偏差超过标称值,可能因介质老化或生产工艺问题导致。

2. 耐压(Vr)与绝缘电阻

● 测试方法:

● 耐压测试:施加1.5倍额定电压(如400V电容施加600V),持续60秒,观察是否击穿。

● 绝缘电阻:使用兆欧表(如Fluke 1507)测试,典型值应>10GΩ(1分钟@25°C)。

● 质量判断:

● 耐压测试通过且绝缘电阻高,说明介质材料无缺陷。

3. 等效串联电阻(ESR)与介质损耗(tanδ)

● 测试方法:使用LCR表测量ESR和tanδ(频率范围覆盖实际工作频段)。

● 质量判断:

● 高频应用(如开关电源)需ESR<10mΩ,tanδ<0.1%。

● 若ESR过高,可能导致电容发热甚至失效。

4. 温度特性

● 测试方法:高低温箱(如ESPEC PL-3)中测试容量随温度的变化率。

● 质量判断:

● 聚丙烯(PP)电容温度系数约为-200ppm/°C,若实测波动超出范围,可能介质不均匀。

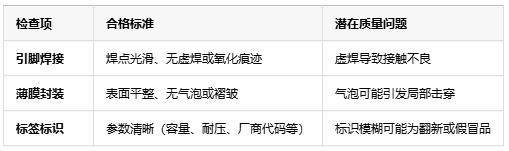

二、外观与结构检查:工艺缺陷的直观识别

薄膜电容的制造工艺缺陷可通过以下外观检查发现:

三、可靠性验证:极端环境下的寿命评估

高质量薄膜电容需通过以下可靠性测试:

1. 高温高湿测试

● 条件:85°C/85%RH,持续1000小时。

● 质量判断:容量变化<5%,绝缘电阻无显著下降。

2. 温度循环测试

● 条件:-55°C到+125°C,循环100次。

● 质量判断:无开裂或容量漂移。

3. 寿命测试

● 条件:额定电压+最高工作温度(如105°C),持续2000小时。

● 质量判断:容量衰减<10%,ESR增幅<20%。

四、厂商资质与品牌对比:供应链风险的规避

选择优质薄膜电容需综合评估厂商的技术实力与品控能力:

国际厂商 vs. 国内厂商质量对比

厂商评估要点:

1. 认证资质:是否通过IATF 16949(汽车)、ISO 9001(通用)等认证。

2. 测试报告:要求提供第三方测试报告(如UL、TÜV)。

3.历史案例:在同类应用场景(如光伏逆变器)中的实际失效率数据。

五、实际应用中的快速判断技巧

1.听声音:劣质电容在高压下可能发出“嘶嘶”声(局部放电导致)。

2.测温升:工作状态下表面温度异常升高(ESR过高或散热不良)。

3.对比批次:同一批次电容参数离散性应<3%,否则工艺不稳定。

结语

薄膜电容的质量评估需结合实测数据、工艺检查、可靠性验证和厂商背调。对于高可靠性场景(如汽车电子),建议优先选择通过AEC-Q200认证的国际品牌;而在成本敏感型应用(如消费电子),可选用国内头部厂商的合规产品。通过系统化的质量管控,可最大程度降低因电容失效导致的系统风险。

推荐阅读:

ST&高通ST67W611M1模块量产:Siana案例验证交钥匙方案提速无线开发