【导读】随着大功率电动自行车市场快速增长,供电泵升效应带来的过压风险已成为行业亟需解决的技术难题,而主动短路技术正为此提供关键解决方案。在现代电动自行车系统中,当电机在非受控情况下旋转时——无论是下坡滑行、推车行进,还是电池未连接时的蹬踏操作,都会产生反电动势,通过功率级的二极管整流将电流反馈至电池。这种供电泵升现象可能导致电池电压异常上升,超出系统电气工作极限,引发严重的过压损坏事件。

随着大功率电动自行车市场快速增长,供电泵升效应带来的过压风险已成为行业亟需解决的技术难题,而主动短路技术正为此提供关键解决方案。在现代电动自行车系统中,当电机在非受控情况下旋转时——无论是下坡滑行、推车行进,还是电池未连接时的蹬踏操作,都会产生反电动势,通过功率级的二极管整流将电流反馈至电池。这种供电泵升现象可能导致电池电压异常上升,超出系统电气工作极限,引发严重的过压损坏事件。

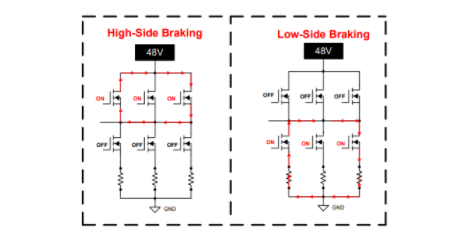

面对这一技术挑战,主动短路技术通过同时导通所有高侧或低侧MOSFET,使电机短路形成高电流循环路径,从而安全耗散能量,成为保障系统安全运行的关键技术创新。

技术原理与系统架构

主动短路技术的核心机制是通过精确控制功率MOSFET的导通状态,在检测到系统异常时迅速建立安全的能量耗散路径。与传统的机械制动方式不同,这种电子制动技术能在微秒级时间内响应过压事件,有效防止电压尖峰对电子元件的损害。

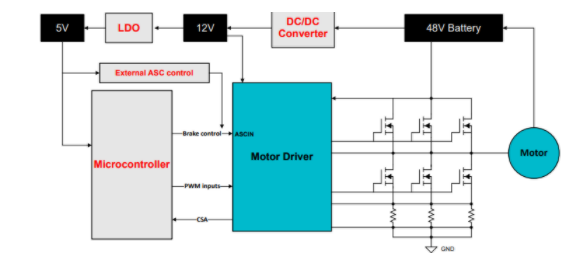

在典型的电动自行车系统架构中,以TI的DRV8363-Q1栅极驱动器为例,其ASCIN引脚专门用于实现制动模式控制。该架构通过集成化的设计,将电压监测、故障诊断和制动触发功能整合于单一芯片,显著提升了系统的响应速度和可靠性。

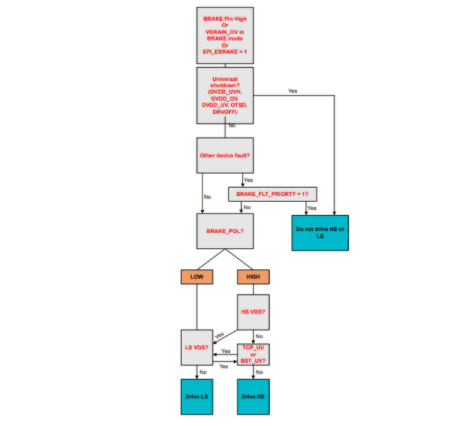

相比早期依赖分立元件实现电压监测和制动触发的方案,现代集成解决方案的优势显而易见。分立方案不仅响应速度较慢,而且无法动态应对MOSFET故障等复杂情况。例如,当高侧MOSFET发生损坏时,系统需要智能地选择高侧制动而非低侧制动,以避免形成电源到地的直接短路路径。

图 1 展示了采用 TI DVR8363-Q1 栅极驱动器的电动自行车系统架构,该架构通过 ASCIN 引脚实现制动模式。

图 1. 具有制动控制功能的 DRV8363-Q1 的电动自行车系统方框图

六类典型故障工况分析

在电动自行车制动系统的实际运行中,主要存在六类关键故障工况,每一类都对系统安全性构成严峻挑战:

●击穿故障是最危险的工况之一。当高侧MOSFET发生短路时,若错误触发低侧主动短路模式,将形成48V电源到地的直接通路,导致毁灭性的高电流击穿事件。现代栅极驱动器通过内置的漏极-源极电压监测功能,能够智能检测MOSFET短路状态,并自动调整制动策略,从根源上避免此类风险。

●电流尖峰问题同样不容忽视。在传统分立制动系统中,当电池电压在阈值上下波动时,系统会频繁在制动模式与自由滑行模式间切换,这种振荡行为在高电流应用中会产生危险的电流尖峰。集成解决方案通过可编程的重试或锁存制动模式,确保了状态切换的平稳性。

●热管理挑战在持续制动场景中尤为突出。单一使用低侧或高侧制动会导致MOSFET集中发热,可能超出器件 thermal 设计极限。先进的栅极驱动器支持在高侧和低侧主动短路之间动态切换,实现热量分布的优化管理。

此外,测量精度不足、MCU失效以及BOM成本压力共同构成了另外三大挑战。集成方案通过直接测量MOSFET漏极电压提升了检测精度,具备独立于MCU的自动制动能力增强了系统鲁棒性,同时减少了外部元件数量,降低了总体成本和布板空间需求。

图 2 中所示 DRV8363-Q1 的高级保护特性包括内置以下逻辑:通过漏极到源极电压监测来检测高侧 MOSFET 短路情况,随后覆盖低侧主动短路命令以切换到高侧制动,从而在防止接地短路的同时安全地耗散电流。这些保护逻辑和诊断特性既提升了用户安全性又降低了固件资源需求。

图 2. 主动短路状态下防止击穿的智能逻辑

技术实现的关键创新

DRV8363-Q1的创新之处在于其全面的保护逻辑和诊断特性。该器件不仅能够通过SPI接口或专用引脚触发主动短路,还能够在过压情况下自动启动制动模式。其智能故障检测机制可实时监控功率级状态,在检测到异常时自动选择最安全的制动路径。

在热管理方面,该器件支持交替制动策略,通过周期性地在高侧和低侧制动模式间切换,将功耗分散到更多的MOSFET上,有效降低单个器件的温升。实测数据表明,这种策略可将MOSFET在制动期间的工作温度降低20-30℃,显著提升了系统的可靠性。

针对系统响应速度这一关键指标,集成方案通过硬件级过压检测电路实现了微秒级的响应时间,远快于传统MCU基于软件采样的方案。这种快速的响应能力对于防止瞬时过压事件造成的永久性损伤至关重要。

图 3. 主动短路实施方案:高侧与低侧

实际应用价值与前景

在实际的电动自行车应用中,主动短路技术已经展现出显著的价值。测试数据显示,采用集成解决方案的系统在应对供电泵升事件时,能够将过压幅度控制在安全范围内,避免了对电容、MOSFET等敏感元件的损害。

从用户体验角度,该技术使得电动自行车在下坡等场景中能够保持稳定的电制动性能,无需用户频繁操作机械刹车,既提升了安全性又延长了刹车系统的使用寿命。同时,通过防止过压事件对电子系统的损害,还显著降低了产品的故障率和维护成本。

随着电动自行车功率等级的不断提升和功能安全要求的日益严格,主动短路技术将继续演进。未来的发展方向包括更精确的故障预测算法、更高效的散热管理策略,以及与整车能量回收系统的深度集成。

主动短路技术作为电动自行车电子系统的关键安全机制,通过智能的能量耗散路径设计,有效解决了供电泵升带来的过压风险。随着技术方案的持续优化和成本下降,这一技术有望成为行业标准配置,为电动自行车的安全可靠运行提供坚实保障。

推荐阅读:

性能升级!Arduino UNO Q开发板现已在DigiKey开放预订