【导读】IBC电池最大的特点是高效率,这也是研究者们所追求的最大目标。目前多家科研单位已分别实现了23%的高效IBC电池的制备,并且将开路电压提升到700mV以上,有效降低了电池的温度系数,使得IBC电池与常规电池相比具有更加优越的实际发电能力。

1.IBC电池概述及研究进展

IBC(Interdigitated back contact指交叉背接触)电池,是指电池正面无电极,正负两极金属栅线呈指状交叉排列于电池背面。IBC电池最大的特点是PN结和金属接触都处于电池的背面,正面没有金属电极遮挡的影响因此具有更高的短路电流Jsc,同时背面可以容许较宽的金属栅线来降低串联电阻Rs从而提高填充因子FF;加上电池前表面场(Front Surface Field,FSF)以及良好钝化作用带来的开路电压增益,使得这种正面无遮挡的电池不仅转换效率高,而且看上去更美观,同时,全背电极的组件更易于装配。IBC电池是目前实现高效晶体硅电池的技术方向之一。

IBC电池的概念最早于1975年由Lammert和Schwartz提出,最初应用于高聚光系统中。经过近四十年的发展,IBC电池在一个太阳标准测试条件下的转换效率已达到25%,远远超过其它所有的单结晶硅太阳电池。表一中列出了近几年IBC电池技术的研究进展。美国的SunPower公司是产业化IBC电池技术的领导者,他们已经研发了三代IBC电池,最新的MaxeonGen3电池应用145um厚度的N型CZ硅片衬底,最高效率已达25%。

SunPower目前拥有年产能为100MW的第三代(Gen3)电池生产线,并且还有年产能350MW的生产线在建。2014年该线生产的电池平均效率已高达23.62%,其中Voc高达724mV,Jsc达40.16mA/cm2,FF达81.5%,电池的温度系数低至-0.30%/℃,采用IBC电池的光伏组件效率超过21%。

在IBC结构上,SunPower公司的研发遥遥领先,其它研究成果如德国FraunhoferISE的23%,ISFH的23.1%,IMEC的23.3%等等。最近,日本的研发人员将IBC与异质结(HJ)技术相结合,在2014年将晶体硅电池的效率突破到25%以上。其中日本Sharp和Panasonic公司将IBC与HJ技术结合在一起,研发的晶硅多结电池效率分别达到25.1%和25.6%。

在中国,随着光伏产业规模的持续扩大,越来越多的光伏企业对IBC电池技术的研发进行投入,如天合、晶澳、海润等。2013年,海润光伏报导了研发的IBC电池效率达到19.6%。2011年,天合光能与新加坡太阳能研究所及澳大利亚国立大学建立合作研究开发低成本可产业化的IBC电池技术和工艺。

2012年,天合光能承担国家863计划“效率20%以上低成本晶体硅电池产业化成套关键技术研究及示范生产线”,展开了对IBC电池技术的系统研发。经过科研人员的不懈努力,2014年,澳大利亚国立大学(ANU)与常州天合光能有限公司合作研发的小面积IBC电池效率达24.4%,创下了当时IBC结构的电池效率的世界纪录。

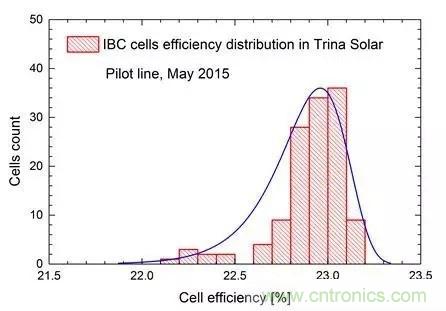

同年,由常州天合光能光伏科学与技术国家重点实验室独立研发的6英寸大面积IBC电池效率已达22.9%,成为了6英寸IBC电池的最高转换效率。同时,天合光能依托国家863项目建成中试生产线,进入2015年后,天合光能科研人员采用最新开发的工艺,在中试生产线做出了平均22.8%,最高23.15%(内部测试)的结果,大部分电池效率在22%以上,如图1所示,达到了目前工业级6英寸晶体硅电池效率的最高水平(SunPower电池均为5英寸)。

表一 IBC电池技术的研究进展

图1 天合光能最新产业化IBC电池效率分布图

2.IBC电池结构及工艺技术

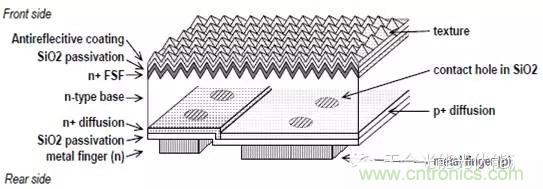

IBC电池的常见结构如图2所示。在高寿命的N型硅片衬底的背面形成相间的P+和N+扩散区,前表面制备金字塔状绒面来增强光的吸收,同时在前表面形成前表面场(FSF)。前表面多采用SiNx的叠层钝化减反膜,背面采用SiO2、AlOx、SiNx等钝化层或叠层。最后在背面选择性地形成P和N的金属接触。

图2 IBC电池的结构图

2.1 扩散区的定义及形成

较之传统太阳电池,IBC电池的工艺流程要复杂得多。IBC电池工艺的关键问题,是如何在电池背面制备出呈叉指状间隔排列的P区和N区,以及在其上面分别形成金属化接触和栅线。对扩散而言,炉管扩散是目前应用最广泛的方法。普通太阳电池的扩散只需在P型衬底上形成N型的扩散区,而IBC电池既有形成背面N区(BSF)的磷扩散,还有形成PN结的硼扩散,即在N型衬底上进行P型掺杂。

常见的定域掺杂的方法包括掩膜法,可以通过光刻的方法在掩膜上形成需要的图形,这种方法的成本高,不适合大规模生产。相对低成本的方法有通过丝网印刷刻蚀浆料或者阻挡型浆料来刻蚀或者挡住不需要刻蚀的部分掩膜,从而形成需要的图形。这种方法需要两步单独的扩散过程来分别形成P型区和N型区。

另外,还可以直接在掩膜中掺入所需要掺杂的杂质源(硼或磷源),一般可以通过化学气相沉积的方法来形成掺杂的掩膜层。这样在后续就只需要经过高温将杂质源扩散到硅片内部即可,从而节省一步高温过程。

另外,也可在电池背面印刷一层含硼的叉指状扩散掩蔽层,掩蔽层上的硼经扩散后进入N型衬底形成P+区,而未印刷掩膜层的区域,经磷扩散后形成N+区。不过,丝网印刷方法本身的局限性,如对准的精度问题,印刷重复性问题等,给电池结构设计提出了一定的要求,在一定的参数条件下,较小的PN间距和金属接触面积能带来电池效率的提升,因此,丝网印刷的方法,需在工艺重复可靠性和电池效率之间找到平衡点。

激光是解决丝网印刷局限性的一条途径。无论是间接刻蚀掩膜(利用激光的高能量使局部固体硅升华成为气相,从而使附着在该部分硅上的薄膜脱落),还是直接刻蚀(如SiNx吸收紫外激光能量而被刻蚀),激光的方法都可以得到比丝网印刷更加细小的电池单位结构,更小的金属接触开孔和更灵活的设计。

需要留意的是激光加工带来的硅片损伤,以及对接触电阻的影响;另外,精准对位是激光设备的必要条件,如果不采用Scanner方式的激光头,其加工时间往往较长,平均每片电池片的激光加工需耗时几分钟到十几分钟,生产效率低,目前只适合研发应用。

近年来,不断有从半导体工业转移到光伏工业的技术,离子注入就是其中之一。离子注入的最大优点是可以精确地控制掺杂浓度,从而避免了炉管扩散中存在的扩散死层(高浓度的扩散杂质与硅的晶格失配以及未激活的杂质引起的晶格缺陷使得扩散层表面载流子寿命极低)。

2011年,Suniva首先开发了离子注入太阳电池技术,实现了P型单晶电池>18.6%的转换效率并将其推向商业化生产。当然,离子注入技术也可以被应用到IBC电池的制备中。同样,通过掩膜可以形成选择性的离子注入掺杂。

离子注入后,需要进行一步高温退火过程来将杂质激活并推进到硅片内部,同时修复由于高能离子注入所引起的硅片表面晶格损伤。博世和三星都成功将离子注入技术运用到IBC电池中,实现了22.1%和22.4%的转换效率。当然,离子注入技术的量产化导入,设备和运行成本是考量的关键。

2.2 陷光与表面钝化技术

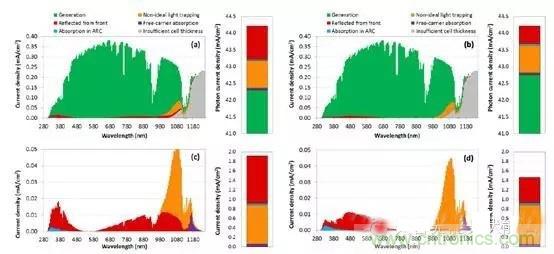

对于晶体硅太阳电池,前表面的光学特性和复合至关重要。对于IBC高效电池而言,更好的光学损失分析和光学减反设计显得尤其重要。McIntosh等人采用椭偏仪、量子相应测试与数值模拟相结合的方法,定量的确定了IBC电池的光学损失,包括前表面发射、减反膜寄生吸收、长波段不完美光陷阱、自由载流子吸收的影响等,如图3所示。

图3 IBC电池单层膜(a,c)及多层膜(b,d)的光学损失分布图

在电学方面,和常规电池相比,IBC电池的性能受前表面的影响更大,因为大部分的光生载流子在入射面产生,而这些载流子需要从前表面流动到电池背面直到接触电极,因此,需要更好的表面钝化来减少载流子的复合。

为了降低载流子的复合,需要对电池表面进行钝化,表面钝化可以降低表面态密度,通常有化学钝化和场钝化的方式。化学钝化中应用较多的是氢钝化,比如SiNx薄膜中的H键,在热的作用下进入硅中,中和表面的悬挂键,钝化缺陷。

场钝化是利用薄膜中的固定正电荷或负电荷对少数载流子的屏蔽作用,比如带正电的SiNx薄膜,会吸引带负电的电子到达界面,在N型硅中,少数载流子是空穴,薄膜中的正电荷对空穴具有排斥作用,从而阻止了空穴到达表面而被复合。

因此,带正电的薄膜如SiNx较适合用于IBC电池的N型硅前表面的钝化。而对于电池背表面,由于同时有P,N两种扩散,理想的钝化膜则是能同时钝化P,N两种扩散界面,二氧化硅是一个较理想的选择。如果背面Emitter/P+硅占的比例较大,带负电的薄膜如AlOx也是一个不错的选择。

2.3 金属化接触和栅线

IBC电池的栅线都在背面,不需要考虑遮光,所以可以更加灵活地设计栅线,降低串联电阻。但是,由于IBC电池的正表面没有金属栅线的遮挡,电流密度较大,在背面的接触和栅线上的外部串联电阻损失也较大。金属接触区的复合通常都较大,所以在一定范围内(接触电阻损失足够小)接触区的比例越小,复合就越少,从而导致Voc越高。

因此,IBC电池的金属化之前一般要涉及到打开接触孔/线的步骤。另外,N和P的接触孔区需要与各自的扩散区对准,否则会造成电池漏电失效。与形成交替相间的扩散区的方法相同,可以通过丝网印刷刻蚀浆料、湿法刻蚀或者激光等方法来将接触区的钝化膜去除,形成接触区。

另外,蒸镀和电镀也被应用于高效电池的金属化。ANU的24.4%的IBC电池即采用蒸镀Al的方法来形成金属接触。而SunPower更是采用电镀Cu来形成电极。由于金属浆料一般含有贵金属银,不但成本高,且银的自然资源远不如其他金属丰富,虽然目前还不至于成为太阳电池产业发展的瓶颈,但寻找更低廉、性能更优异的金属化手段也是太阳电池的一大研究热点。

3.HJ-IBC电池的发展

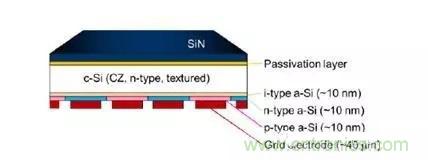

采用IBC与HJ技术结合的HIBC技术可以使电池效率进一步提升,其结构如图4所示,在硅片表面同时采用本征的非晶硅进行表面钝化,在背面分别采用N型和P型的非晶硅薄膜形成异质结。其优点是利用非晶硅优越的表面钝化性能,并结合IBC结构没有金属遮挡的结构优点,采用相同的器件结构,日本松下和夏普公司目前取得了25.6%和25.1%的电池效率,这将成为未来IBC电池的重要方向。

图4 IBC-HJ电池截面示意图

4.IBC电池发展的展望

高效率是IBC电池最大的特点,也是研究者们追求的最大目标。目前多家科研单位已经分别实现了23%的高效IBC电池的制备,并且将开路电压提升到700mV以上,有效降低了电池的温度系数,使得IBC电池与常规电池相比具有更加优越的实际发电能力。但是,目前IBC电池使用的N型硅片成本较高,电池制备过程中需要多步掺杂等复杂的工艺,使得其制造成本较高,制约了IBC电池的大规模应用。

IBC电池技术门槛高,成本和售价高,2014年仅有美国SunPower公司持有1.2GW的IBC电池年产能,包括年产能100MW的第三代高效IBC电池生产线。但随着中国一线光伏制造商如天合光能的进入,以及新型工艺和新型材料的开发,IBC电池将沿着提高电池转换效率,降低电池制造成本的方向,继续向前发展。我们预测,IBC太阳电池的商业化应用和推广,有着广泛的前景。