【导读】大家都很熟悉了传统的步进电机控制方式。如果在电机控制中采用反馈装置或者无传感器控制方式,将可以为那些对安全性、可靠性和精度有较高要求的运动控制应用提供更经济的选择。

大部分基于步进电机的运动系统运行在开环状态下,因此能够提供低成本的解决方案。实际上,步进系统是唯一的一个不需反馈就具备位置控制能力的运动技术。但是当步进电机以开环方式驱动负载时,在指令步和实际步之间存在失去同步的潜在可能性。闭环控制作为传统步进运动控制的补充,为有更高安全性、可靠性或产品质量要求的应用提供了高性价比的选择。反馈装置或某种间接参数检测方式在这类步进系统中“闭合了回路”,以校验/控制失步、检测电机堵转,并保证了更大的有效力矩输出。最近,步进闭环控制(CLC)在实现智能分布式运动体系结构方面也发挥了作用。本文称之带编码器步进电机为步进伺服电机。

我们知道伺服电机也是带编码器并依靠编码器工作。但是增加编码器的步进伺服会兼有步进电机和伺服电机两者优点。

相比伺服电机,闭环步进电机有以下优点

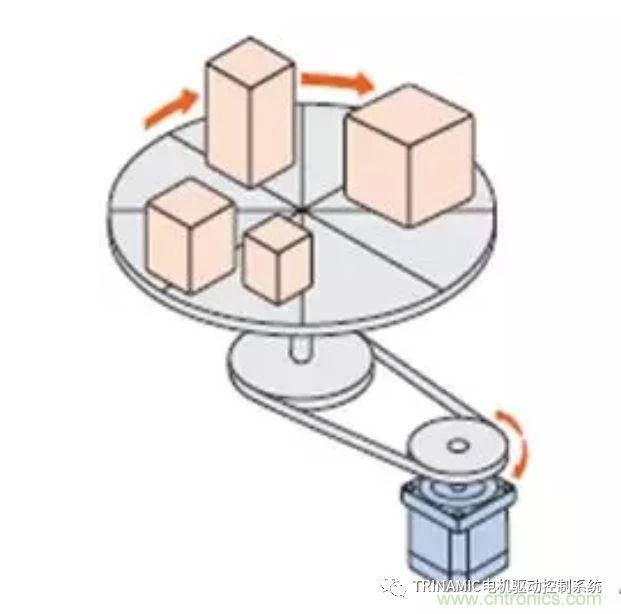

1 可频繁的起动/停止

步进伺服最适用于需要频繁起动/停止的用途

2 免增益调整

即使是在皮带机构、凸轮、链条驱动等负载发生变动的情况下,也可不用通过增益调节,便实现定位。而伺服电机中伺服系统的增益对电机性能有很大影响,而且调节伺服增益是很费时又费力的事情。

3 稳态静止,无抖动

伺服电机在停止时候由于依靠编码器定位需要增益调节因此无法做到绝对静止。而步进伺服电机定位时无微小振动而通过电机自身保持力停止因此最适合用于需无振动停止的低刚性机构用途,典型应用如光学领域。

4 可实现大惯性负载的驱动

比起同等安装尺寸的伺服电机,步进伺服可驱动更大惯性的负载。

5 高速

得益于连续稳定可靠的电流控制技术,闭环步进电机可运行到3000-4000RPM不丢步。

6 高响应

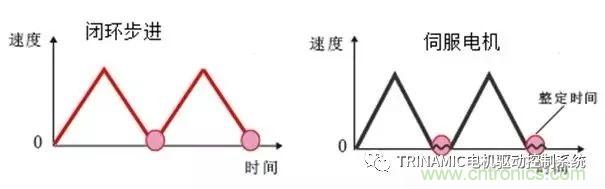

与开环步进电机一样,闭环步进电机与控制指令同步运行,因此能够在短行程、短时间完成精确定位。而通常伺服电机由于在停止时有位置整定时间不适应短行程定位场合。

7 大力矩

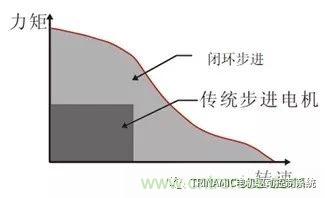

与传统的步进电机相比,闭环步进电机可以在非常宽的速度范围内输出很大的力矩,驱动可以做到100%的负载连续运行。无需担心电机驱动负载的能力,这与传统的微步(细分)驱动完全不同。步进伺服可以根据电机的转速采用独特电流控制技术做到高速范围内依旧可以输出大力矩。配合Trinamic的CoolStep和Dcstep驱动器的输出电流会随着外部负载闭环动态增加或减少。

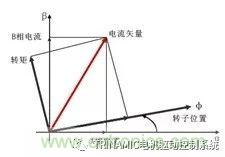

8 低速无振动,静音

由于驱动器采用了矢量控制技术,加之Trinamic特有的StealthChop和SpreadCycle专利技术可以保证电机低速时候无振动,静音效果。

9 减少电机发热,实现高效率

闭环步进加之Trinamic特有的CoolStep技术(电流随负载动态调节),因此能减少电机发热,降低电机运行温度,提高效率、节能。

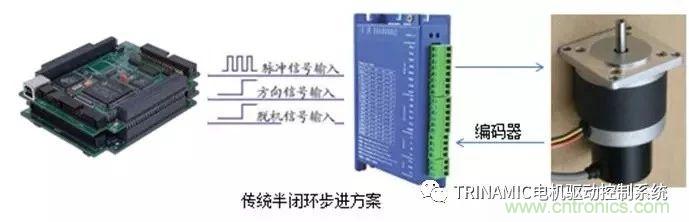

传统闭环步进解决方法如下

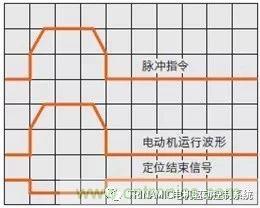

传统的闭环方式是控制器、驱动器、电机分体式,控制器发出脉冲/方向控制驱动器,步进电机将编码器信号反馈到驱动器。缺点是:接线繁琐、售后服务不便、脉冲/方向控制信号容易受到强磁场干扰导致定位不准、编码器信号只反馈到驱动器属于半闭环,无法检测控制部分的脉冲丢失。

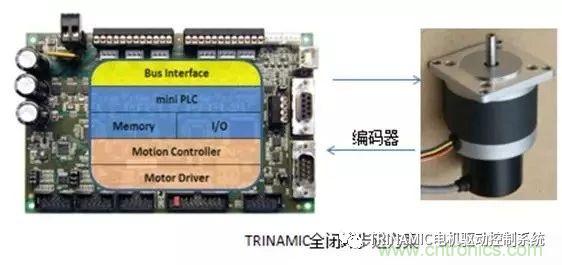

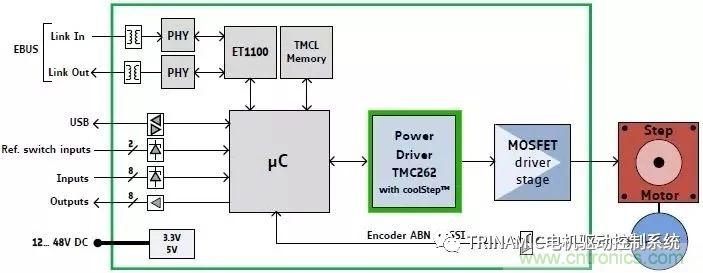

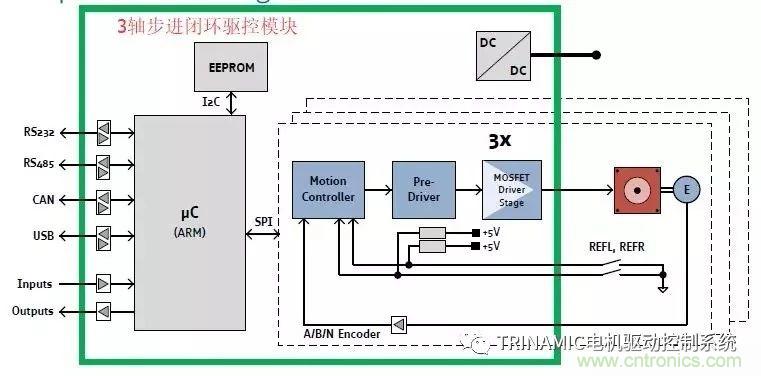

Trinamic采用的是全位置闭环控制模式,模块集成了总线接口、运动控制功能、输入输出、电机驱动和程序存储。编码器的信号反馈到模块里面模块内部完成闭环控制。

优势

布线简单、全位置闭环控制精确、售后维护方便。

单轴闭环驱控模块

3轴闭环驱控模块

推荐阅读: