【导读】许多工业和医学应用需要±1°C甚至更高精度的温度测量,并且成本合理,可覆盖宽温范围(-270°C至+1750°C),这些系统往往还要求低功耗性能。经过正确选择和标准化处理,利用高分辨率ADC数据采集系统(DAS)和新型热电偶,能够覆盖这一温度范围,即使在恶劣的工业环境下,亦可确保精确测量。

引言

热电偶广泛用于各种温度检测。热电偶设计的最新进展,以及新标准和算法的出现,大大扩展了工作温度范围和精度。目前,温度检测可以在-270°C至+1750°C宽范围内达到±0.1°C的精度。为充分发挥新型热电偶能力,需要高分辨率热电偶温度测量系统。能够分辨极小电压的低噪声、24位、Σ-Δ模/数转换器(ADC)非常适合这项任务。数据采集系统(DAS)采用24位ADC评估(EV)板,热电偶能够在很宽的温度范围内实现温度测量。热电偶、铂电阻温度检测器(PRTD)和ADC相结合,可构成高性能温度测量系统。采用低成本、低功耗ADC的DAS系统,可理想满足便携式检测的应用需求。

热电偶入门

托马斯•塞贝克在1822年发现了热电偶原理。热电偶是一种简单的温度测量装置,由两种不同金属(金属1和金属2)组成(图1)。塞贝克发现不同的金属将产生不同的、与温度梯度有关的电势。如果这些金属焊接在一起构成温度传感器结(TJUNC,也称为温度结),另一端未连接的差分结(TCOLD,作为恒温参考端)上将呈现出电压,VOUT,该电压与焊接结的温度成正比。从而使热电偶输出随温度变化的电压/电荷,无需任何电压或电流激励。

图1. 热电偶简化电路

VOUT温差(TJUNC - TCOLD)是金属1及金属2的金属类型的函数。该函数在美国国家标准与技术研究院(NIST) ITS-90热电偶数据库[1]中严格定义,覆盖了绝大多数实用金属1和金属2组合。利用该数据库,可根据VOUT测量值计算相对温度TJUNC。然而,由于热电偶以差分方式测量TJUNC,为了确定温度结的实测温度,就必须知道冷端绝对温度(单位为°C、°F或K)。所有现代热电偶系统都利用另一绝对温度传感器(PRTD、硅传感器等)精密测量冷端温度,并进行数学补偿。

图1所示热电偶简化电路的温度公式为:

Tabs = TJUNC + TCOLD (式1)

式中:

- Tabs为温度结的绝对温度;

- TJUNC为温度结与基准冷端的相对温度;

- TCOLD为冷端参考端的绝对温度。

热电偶的类型各种各样,但是针对具体的工业或医疗环境可以选择最适合的异金属对儿。这些金属和/或合金组合被NIST及国际电工委员会标准化,简写为E、J、T、K、N、B、S、R等。NIST和IEC为常见的热电偶类型提供了热电偶参考表。

NIST和IEC还为每种热电偶类型开发了标准数学模型。这些幂级数模型采用独特的系数组合,每种热电偶类型及不同温度范围的系数都不同[1]。

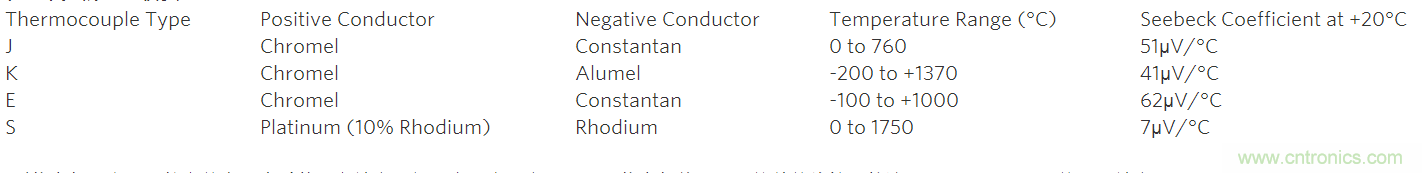

表1所示为部分常见热电偶类型(J、K、E和S)的例子。

表1. 常见的热电偶类型

J型热电偶具有相对较高的塞贝克系数、高精度和低成本,应用广泛。这些热电偶使用相对简单的线性化算法,即可达到±0.1°C的测量精度。

K型热电偶覆盖的温度范围宽,在工业测量领域的应用非常广泛。这些热电偶具有适中的高塞贝克系数、低成本及良好的抗氧化性。K型热电偶的精度高达±0.1°C。

E型热电偶的应用没有其它类型热电偶普及。然而,这组热电偶的塞贝克系数最高。E型热电偶所需的测量分辨率低于其它类型。E型热电偶的测量精度可达到±0.5°C,需要的线性化计算方法相对复杂。

S型热电偶由铂和铑组成,这对组合能够在非常高的氧化环境下实现稳定、可复现的测量。S型热电偶的塞贝克系数较低,成本相对较高。S型热电偶的测量精度可达到±1°C,需要的线性化算法相对复杂。

应用示例

热电偶电路设计包括具有差分输入及能够分辨微小电压的高分辨率ADC、稳定的低漂移基准,以及准确测量冷端温度的方法。

图2所示为简化原理图。MX7705是一款16位、Σ-Δ ADC,内置可编程增益放大器(PGA),无需外部精密放大器,能够分辨来自热电偶的微伏级电压。冷端温度利用MAX6627远端二极管传感器以及位于热电偶连接器处、连接成二极管的晶体管测量。MX7705的输入共模范围扩展至低于地电势30mV,可实现有限的负温度范围。

图2. 热电偶测量电路。MX7705测量热电偶输出,MAX6627和外部晶体管测量冷端温度,MAX6002为MX7705提供2.5V精密电压基准。

也有针对具体应用设计的IC,用于热电偶信号调理。这些IC集成本地温度传感器、精密放大器、ADC和电压基准。例如,MAX31855为冷端补偿热电偶至数字转换器,可数字化K、J、N、T或E型热电偶信号。MAX31855以14位(0.25°C)分辨率测量热电偶温度(图3)。

图3. 集成冷端温度补偿的ADC,转换热电偶电压时无需外部补偿。

误差分析

冷端补偿

热电偶为差分传感器,利用温度结和冷端之间的温差产生输出电压。根据式1,只有精密测得冷端绝对温度(TREF)时,才能得到温度结的绝对温度(Tabs)。

可利用新型铂RTD (PRTD)测量冷端绝对温度。它在很宽的温度范围内提供良好的性能,尺寸小、功耗低,成本非常合理。

图4所示为精密DAS的简化原理图,采用了MAX11200 (24位、Σ-Δ ADC)评估(EV)板,可实现热电偶温度测量。本例中,利用R1 - PT1000 (PTS 1206,1000Ω)测量冷端绝对温度。该解决方案能够以±0.30°C或更高精度测量冷端温度。

图4. 热电偶DAS简化图

如图4所示,MAX11200的GPIO设置为控制精密多路复用器MAX4782,它选择热电偶或PRTD R1 - PT1000。该方法可利用单个ADC实现热电偶或PRTD的动态测量。提高了系统精度,降低校准要求。

非线性误差

热电偶为电压发生装置。但是,大多数常见热电偶的输出电压作为温度的函数呈现非常高的非线性。

图4和图5中说明,如果没有经过适当补偿,常见的工业K型热电偶的非线性误差会超过数十摄氏度。

图5. K型热电偶的输出电压和温度关系图。曲线在-50°C至+350°C范围内线性度较好;在低于-50°C和高于+350°C时,相对于绝对线性度存在明显偏差。

图6. 相对于直线逼近的偏差,假设线性输出为从-50°C至+350°C,平均灵敏度为k = 41µV/°C。

IEC采用的NIST ITS-90等现代热电偶标准化处理、查找表和公式数据库,是当前系统间互换热电偶类型的基础。通过这些标准,热电偶很容易由相同或不同制造商的其它热电偶所替代,而且经过最少的系统设计更新或校准即可确保性能指标。

NIST ITS-90热电偶数据库提供了详细的查找表。通过使用标准化多项式系数,还可利用多项式在非常宽的温度范围内将热电偶电压换算成温度(°C)。

根据NIST ITS-90热电偶数据库,多项式系数为:

T = d0 + d1E + d2E² + ... dNEN (式2)

式中:

- T为温度,单位为°C;

- E为VOUT,热电偶输出,单位为mV;

- dN为多项式系数,每一热电偶的系数是唯一的;

- N = 多项式的最大阶数。

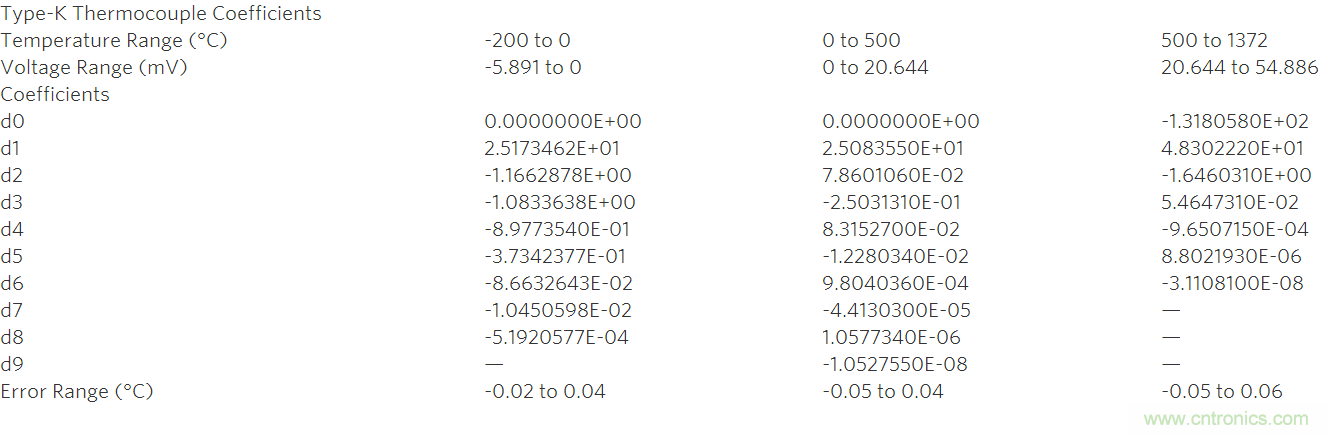

表2所示为一个K型热电偶的NIST (NBS)多项式系数。

表2. K型热电偶系数

利用表2中的多项式系数,能够在-200°C至+1372°C温度范围内以优于±0.1°C的精度计算温度T。大多数常见热电偶都有不同系数表可用。

同样,在-200°C至0、0至+500°C和+500°C至+1372°C温度范围也可以找到类似的NIST ITS-90系统,能够以更高精度(低于±0.1°C,相对于±0.7°C)计算温度。与原来的“单”间隔表进行比较即可看出这点。

ADC规格参数/分析

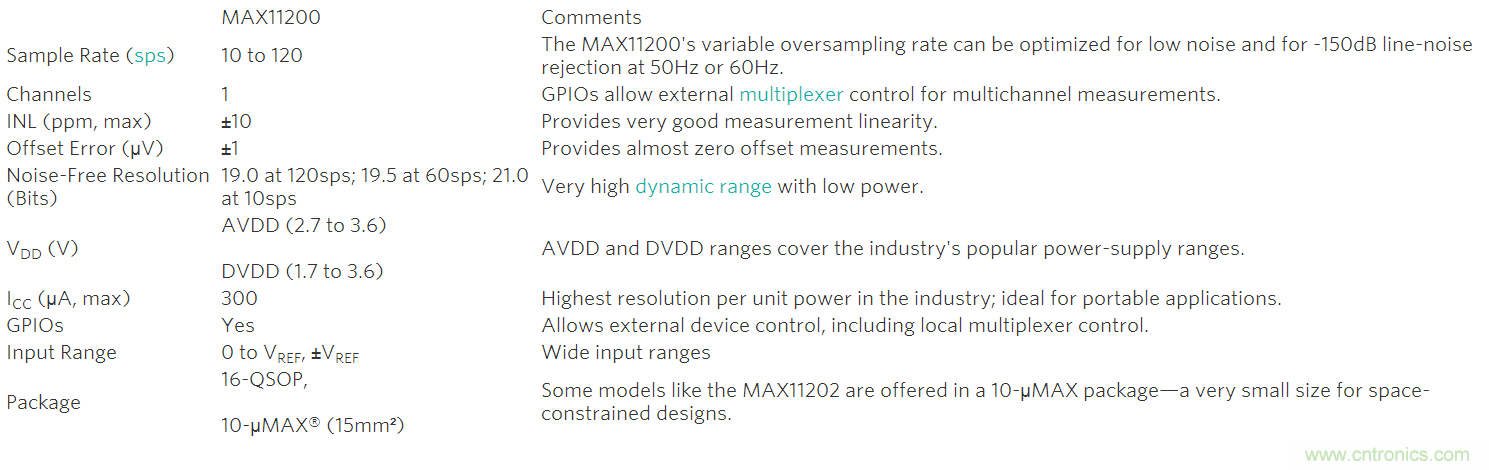

表3所示为MAX11200的基本性能指标,具有图4中所示的电路特性。

表3. MAX11200的主要技术指标

本文中使用的MAX11200是一款低功耗、24位、Σ-Δ ADC,适合于需要宽动态范围、高分辨率的低功耗应用。利用该ADC,基于式3和4可计算图3电路的温度分辨率。

式中:

- Rtlsb为热电偶在1 LSB时的分辨率;

- Rtnfr为热电偶无噪声分辨率(NFR);

- VREF为基准电压;

- Tcmax为测量范围内的热电偶最大温度;

- Tcmin为测量范围内的热电偶最小温度;

- Vtmax为测量范围的热电偶最大电压;

- Tcmax为测量范围内的热电偶最小电压;

- FS为ADC满幅编码,对于双极性配置的MAX11200为(223-1);

- NFR为ADC无噪声分辨率,对于双极性配置的MAX11200为(220-1),10Sa/s时。

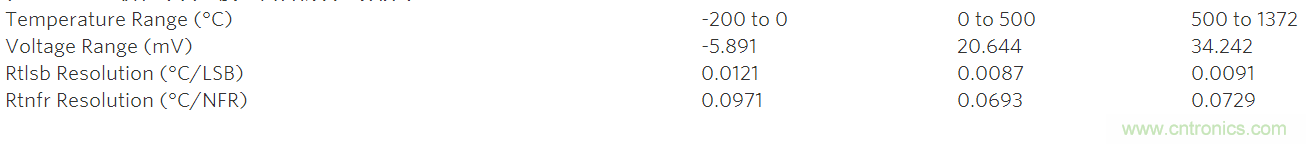

表4所列为利用式3和4计算表1中K型热电偶的测量分辨率。

表4. K型热电偶在不同温度范围内的测量分辨率

表4中提供了每个温度范围内的°C/LSB误差和°C/NFR误差计算值。无噪声分辨率(NFR)表示ADC能够可靠区分的最小温度值。对于整个温度范围,NFR值低于0.1°C,对于工业和医疗应用中的大多数热电偶远远足够。

热电偶与MAX11200评估板的连接

MAX11200EVKIT提供了全功能、高分辨率DAS。评估板可帮助设计工程师快速完成项目开发,例如验证图4所示解决方案。

在图4所示原理图中,常见的K型OMEGA热电偶(KTSS-116)连接至差分评估板输入A1。利用Maxim应用笔记4875中介绍的高性价比比例方案,测量冷端温度的绝对值。R1 (PT1000)输出连接至评估板输入A0。MAX11200的GPIO控制精密多路复用器MAX4782,复用器动态选择将热电偶或PRTD R1输出连接至MAX11200的输入。

K型热电偶(图3、4)在-50°C至+350°C范围内的线性度适当。对于有些不太严格的应用,线性逼近公式(式5)能大大降低计算量和复杂度。

近似绝对温度可计算为:

式中:

- E为实测热电偶输出,单位为mV;

- Tabs为K型热电偶的绝对温度,单位为°C;

- Tcj为PT1000实测的热电偶冷端温度,单位为°C;

- Ecj为利用Tcj计算得到的冷端热电偶等效输出,单位为mV。

所以:

k = 0.041mV/°C——从-50°C至+350°C范围内的平均灵敏度

然而,为了在更宽的温度范围(-270°C至+1372°C)内精密测量,强烈建议采用多项式(式2)和系数(根据NIST ITS-90):

Tabs = ƒ(E + Ecj) (式6)

式中:

- Tabs为K型热电偶的绝对温度,单位为°C;

- E为实测热电偶输出,单位为mV;

- Ecj为利用Tcj计算得到的冷端热电偶等效输出,单位为mV;

- f为式2中的多项式函数;

- TCOLD为PT1000实测的热电偶的冷端温度,单位为°C。

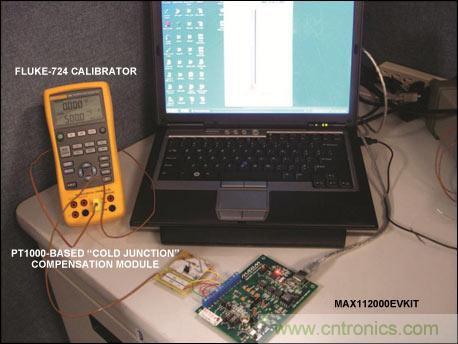

图7所示为图4的开发系统。该系统包括经认证的精密校准器,Fluke®-724,作为温度模拟器代替K型OMEGA热电偶。

图7. 图4开发系统

Fluke-724校准器提供与K型热电偶在-200°C至+1300°C范围内输出相对应的精密电压,送至基于PT1000的冷端补偿模块。基于MAX11200的DAS动态选择热电偶或PRTD测量值,并通过USB端口将数据送至笔记本计算机。专门开发的DAS软件采集并处理热电偶和PT1000输出产生的数据。

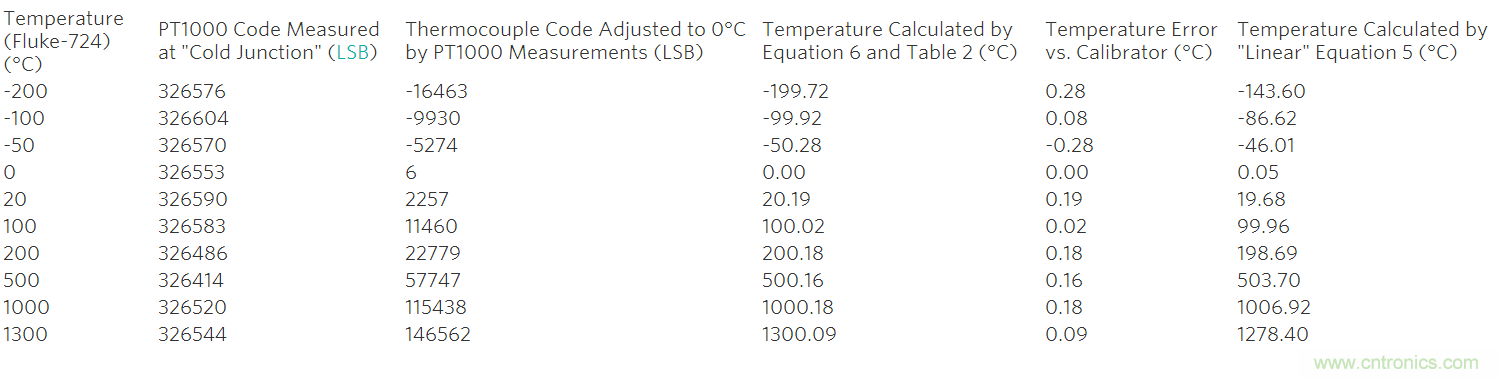

表5列出了-200°C至+1300°C温度范围内的测量和计算值,采用式5和6。

表5. -200°C至+1300°C范围的测量计算

如表5所示,利用式6,基于MAX11200的DAS系统在非常宽的温度范围内可达到±0.3°C数量级的精度。式5中的线性逼近法在很窄的-50°C至+350°C范围内仅能实现1°C至4°C的精度。

注意,式6需要相对复杂的线性化计算算法。

大约十年之前,在DAS系统设计中实现此类算法会受到技术和成本的限制。当今的现代化处理器速度快、性价比高,解决了这些难题。

总结

最近几年,适用于-270°C至+1750°C温度范围的高性价比、热电偶温度检测技术取得较大进展。在改进温度测量和范围的同时,成本也更加合理,功耗更低。

如果ADC和热电偶直接连接,这些基于热电偶的温度测量系统需要低噪声ADC (如MAX11200)。热电偶、PRTD和ADC集成至电路时,能够实现非常适用于便携式检测应用的高性能温度测量系统。

MAX11200具有较高的无噪声分辨率、集成缓冲器和GPIO驱动器,可直接连接任何传统的热电偶及高分辨率PRTD (如PT1000),无需额外的仪表放大器或专用电流源。更少的接线和更低的热误差进一步降低系统复杂性和成本,使设计者能够实现DAS与热电偶及冷端补偿模块的简单接口。

本文来源于Maxim。

推荐阅读: