【导读】在智能工厂中,传感器(如温度和压力传感器)的设计需满足与各类现场总线或工业以太网的兼容性,以确保与PLC的无缝通信。本文将探讨温度与压力传感器的选型方案,并介绍如何借助IO-Link技术实现传感器与多种工业网络的通用连接。

温度传感器的选型方案

常见的温度传感器包括2线、3线和4线电阻温度检测器(RTD)、热电偶以及热敏电阻。这些传感器各有优缺点,若设计时间充裕,工程师可选择多种信号调理和数据转换器IC,构建并调试定制化的模拟前端(AFE)。

然而,若时间紧张,以下集成化方案可加速设计进程:

热电偶应用:推荐使用MAX31855热电偶数字转换器IC,它集成了线性化处理和冷端补偿功能,可直接提供数字输出。

RTD应用:MAX31865 RTD数字转换器IC是理想选择,简化了RTD信号的采集与处理。

通用数字温度传感器:对于追求快速、精准设计的场景,MAX31875或ADT7420等数字温度传感器IC提供了“一站式”解决方案。这些器件集成了传感器、AFE和线性化电路,并通过I2C接口与微控制器通信。

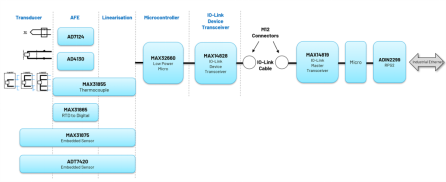

图1展示了上述多种温度传感器信号链的选型方案。

压力传感器的选型方案

压力传感器通常采用应变计或称重传感器生成电信号。AD7124和AD4130等AFE器件可支持这类传感器。若希望减轻微控制器的线性化负担,可选择ADA4558桥式信号调节器IC,专门处理信号线性化(图2)。

传感器与工业网络的传统连接方式及局限

传统上,传感器设计依赖于单一现场总线或工业以太网协议,需内置专用的网络接口IC。这种方式不仅增加了成本,还限制了传感器的适用群体。若需适配其他网络,必须重新设计传感器,更换接口IC,过程既耗时又昂贵。此外,不同网络的诊断功能参差不齐,某些协议甚至缺乏诊断支持,导致安装后的维护和故障排查困难。

实现“与网络无关”的传感器设计

借助IO-Link®技术,传感器可实现与多种工业网络的通用连接。IO-Link是一种三线工业通信标准,专为连接传感器、执行器与控制网络而设计。在IO-Link系统中,收发器作为物理层接口,与运行数据链路层协议的微控制器协同工作,并支持高达24V的数字输入/输出。

IO-Link的优势在于能够传输四种类型的数据:过程数据、值状态、设备数据和事件。其中,事件数据可快速指示传感器故障,极大简化了维护流程。MAX14828是一款低功耗IO-Link从站收发器,提供4mm x 4mm 24引脚TQFN和2.5mm x 2.5mm WLP两种封装,工作温度范围覆盖-40℃至+125℃,适用于严苛工业环境。

IO-Link从站与工业网络的通信机制

IO-Link从站收发器通过电缆与IO-Link主站通信,主站再通过协议接口IC(如支持工业以太网的ADIN2299)连接到上层工业网络。MAX14819A是一款低功耗双通道IO-Link主站收发器,集成传感器/执行器电源控制器,完全符合IEC 61131-2、IEC 61131-9 SDCI及IO-Link 1.1.3标准,确保与各类工业网络的兼容性。

总结

通过选择集成化的温度与压力传感器方案,并采用IO-Link通信架构,设计师能够快速开发出兼容多种工业网络的高效传感器。这种“与网络无关”的设计不仅降低了成本,还拓宽了传感器的市场适用性,为智能工厂的灵活部署与维护提供了坚实基础。