中心论题:

- 典型时间继电器时间参数测试电路

- 基于单片机的测试系统

- 程序流程

- 单片机的选用

解决方案:

- 典型时间继电器时间参数测试电路

- 基于单片机的测试系统

引言

时间继电器是一种时间控制元件,其具有延时精度高,延时范围宽、使用寿命长、功耗小、输出触点容量大、调整方便和直观;另外还具有外观体积小、重量轻、结构紧凑等优点。从功能种类上分:有通电延时型、接通延时型、断电延时型、短开延时型、间隔延时型、往复延时型(周期通断)、累计定时、多路延时型、星—三角起动型和多功能延时型。而涉及到时间继电器具体所需检验的延时参数:如延时重复误差Er、整定误差Eset、电压波动误差Ev、温度误差Et、综合误差Ec等在具体测试时较烦琐,尤其在上述延时参数Er(重复误差)、Eset(整定误差)、Ev(电压波动误差)又是判断时间继电器延时性能的重要依据,而上述参数在检验人员进行检测时就必须逐台在专用的时间继电器测试台上与高出被测产品一定精度的时间计时仪进行同步类比,将其被测产品设定显示值与其高精度计时仪相比对以计时仪所显示的时间为延时参数,并且还需对每次所测量的参数进行记录,待所测规定次数达到后,然后再根据相应的误差公式对其数据进行验算处理。对其结果与规定的允许误差值比较,最终判定该误差产品某项误差指标是否达到规定要求。

上述传统的检测手段则对检验测试人员的要求较高,相应的检验强度及人为的数据处理工作量也很大,而在检测和记录中难免会出现误差,从而影响到对被检测的正确判断。基于上述考虑,用单片机和相应外围检测系统将时间继电器延时参数数据进行检测并储存保留,待所确定的检测次数完成后,通过对其存储的记录数据进行 处理,对处理后的延时误差值与被测产品允许的延时误差相比较来判定产品延时误差是否符合要求,并将其最终结果传输到微机中并且打印出来。通过单片机对检测过程中的自动检测,这在检测过程中大大降低了检验人员的工作强度,对产品的检测也更加科学,更加规范,相应的延时误差及延时参数也醒目直观,在很大程度上保证了产品的检测精度。总之,智能化对时间继电器参数的检测有其很强的适用性,它不仅大大简化了相应检测操作,也为检测的准确可靠提供了较好的保证,所以智能化的检测会在时间延时参数检测方面会越来越体现出其优越性。

典型时间继电器时间参数测试电路

在典型时间继电器测试电路中,一般常规采用石英计时仪与被检测时间继电器进行延时同步比对。石英计时仪精度可达10-4~10-7h,且检测时间范围可调(可根据被检测产品选择相应的S、min、h计量单位),每次测试后可控制使其自动清零。被检测时间继电器延时显示最小时间为0.01S(10ms),石英计时仪精度可满足其测试精度要求。

因时间继电器使用范围较广,也从而导致工作电压规格的多档性。如考虑使用模拟式指针仪表可考虑1.5级,并且使AC(DC)电压显示均考虑分档显示其电压值应使其刻度在1/3~2/3处使用,以确保其精度。如DP(数字)面板表可考虑采用表来指示其电压值。另外对ACV考虑其波形失真度不应大于7%,其频率误差不大于50Hz+2%;DCV峰值纹波系数不大于5%。

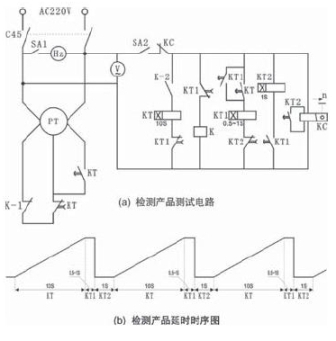

以被测产品工作AC220V,延时时间10S,测试AC220V试验电路示于图1(a)。

图1

电路中的元器件:C45—小型断路器,SA1、SA2—控制开关,—工作电压指示(AC) ,Hz—频率表,KT—被测产品,K—小型中间继电器,KT1—保持用时间继电器,KT2—休止用时间继电器 KC—计数继电器,PT—石英计时仪。

在检测开始先闭合SA1开关,Hz频率表来监视AC220V电压频率,电压表来指示被测产品的工作电压,选择PT石英计时仪“S”档(根据被测产品延时时间来确定)。

将被测KT接入检测线路中,闭合SA2,中间继电器K得电吸合,常开K-2闭合,被测试KT线圈得电延时开始,同时继电器K常闭触点K-1断开,使PT石英计时仪与被测产品计时同步开始;当被测KT延时到达后,延时闭合的动合触点接通,延时断开的动断触点断开,使PT石英计时仪显示时间数据保持暂停记录其延时值,并使保持时间继电器KT1得电开始延时,当所设保持时间0.5~1S延时时间到后,KT1延时闭合的动合触点闭合,延时断开的动断触点断开,使KT2休止用时间继电器线圈得电开始延时,并对KT延时闭合的动合触点自锁,使KT1继续保持通电状态。当休止用时间继电器KT2延时时间到后,KT2延时闭合动合触点和延时断开动断触点分别接通断开,动合触点加入KC计数继电器计数端对被测产品测试次数进行计数,KT1保持用时间继电器失电,使中间继电器K又重新开始得电工作,进行下一次(轮)对被测产品的延时参数进行检测,工作程序如上分析。当被测次数n与KC计数继电器所预置相同时,计数继电器控制常闭触点KC断开,使整个测试过程结束。

此测试电路的缺点是:电路较为复杂,另外对被测产品不同的电压规格不够兼容(如被测产品其它电压规定,则需对此电路需加改进);每次检测产品数量少(单只产品),延时记录需人工对每次测试结果进行记录,并最终对其记录数据进行计算处理;保持用KT1和休止用KT2两个时间继电器需根据产品延时时间进行相应设置。

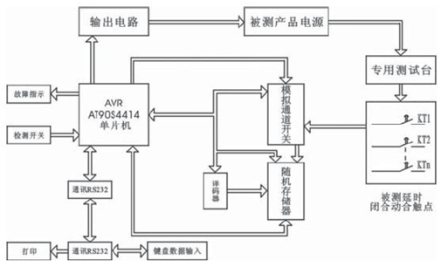

基于单片机的测试系统

基于单片机的测试系统示于图2。

图2

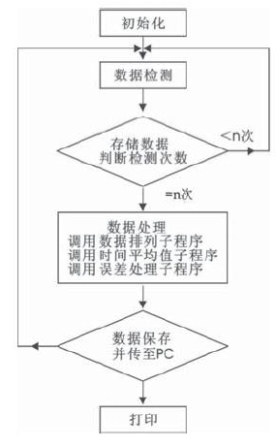

程序流程

在测试过程中,被测产品的延时数据的检测是通过对检测信号(用被测产品的延时闭合的动合触点)来进行监测,而被检测产品的工作电源又为工作变压器初级线圈(一般都为批次检测)属电感性负载。由于对被检测的产品的时间延时参数是与产品工作电源的加入同步进行,待被检测的产品并对其延时参数数据进行存储都完成后,而相应的执行程序对其被检测产品进行逐一检测确定后,将被检测产品工作电源关断且延长一定时间后,然后再进行下一次延时检测(工作电源重新加入循环进行)到所需检测的次数完成后,对所存储的数据进行处理(将每只产品延时数据进行从大到小排列,选出N次数据量中的最大值tmax,以及最小值tmin。对其数据进行算术平均值处理 。

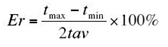

然后再对其延时误差 处理。

处理。

对上述被测产品的工作电源的控制,如同是对其感性负载进行关断处理。当对电感负载的控制当工作电源(流过电感负载的电流)被切断时,会在感性负载上产生很强的反电动势而形成较强的噪声干扰。这种噪声不但能产生电磁场,干扰其周围电路,尤其是对弱电的信号检测以及传输过程中会通过分布电容或电感耦合到信号回路中。针对上述情况分析:为使在检测过程中对所传输的检测数据进行可靠传输,并且不受外界信号的干扰,可在外围线路与测试台的制作中主要考虑以下几个方面:

被测试产品工作电源

因被测继电器工作电压范围宽(AC380V以下、DC220V以下),要满足上述电压范围均能进行检测,则需要对电源输出分档AC/DC处理并且配置相应的指示仪表,以保证其检测精度。而每档输出电压可调(满足85%~110%Ue,电源波动延时误差测试用)。对交流而言要求应有完整的正弦波,其波形失真度不大于7%;直流电压其峰值纹波系数<5%。

被测产品的工作电源并接,时间继电器常用规格为通电延时型,为避免被测产品在通电和延时(因通电和延时同步进行)有相应的干扰串入检测或信号传输回路中,在电源输出口增加RC吸收回路,并考虑在每只产品电源测试端口加抗干扰电容。另外在电源输出端采用双股屏蔽线(屏蔽层一端接地),且与多股屏蔽信号线分开布线,以防在产品通电时产生的EMI(电磁干扰)串入信号采样电路中。检测台外壳接地,以防测试台壳体带电,保证其因绝缘等原因造成壳体带电能及时将电荷泄放掉,以确保安全操作。

被测产品的检测信号需通过传输线将检测信号经单通道模拟开关传输到随机存储器中。在传输过程中为防止检测产品电源加入口对其产生电磁干扰,可考虑采用多股(根据每个检测台测试产品的数量而定)屏蔽电缆线来传输检测信号,并将屏蔽电缆外层屏蔽体和工作地良好连接。为防止屏蔽体两端形成环路应避免屏蔽层两端同时接地,从而使屏蔽体上无噪声电流流过,使屏蔽层内信号线上无感应噪声电压产生,以保证信号传输无干扰信号叠加在测量信号之上,避免数据采集误差增加和干扰信号淹没测量信号的现象。

通过对工作信号采集传输线的处理,使信号检测的质量得以保证,为下步数据的存储以及处理提供了相应的保证。

单片机的选用

在单片机选用上应考虑检测数据传输速度以及可靠性,采用抗干扰性能强AT90S4414单片机,该单片机是AVR增强性能RISC结构的低功耗COMS技术8位控制器,该系列控制器是Atmel的全新配置的RISC AVR系列单片机。AVR单片机采用了大型快速存取寄存文件的快速单周指令,快速存取RISS寄存器文件由32个通用寄存器组成。其最大的特点与传统的基于累加器的结构需大量的程序代码,以实现在累加器和存储器之间的数据传递不同,而是用32个通道工作寄存器代替累加器,从而可避免传统的累加器和存储器之间的数据传递。此特点尤其对自动化检测在需大量的数据传输上显的更具有其更大的适用性。

结语

单片机技术的应用,使检测时间继电器的延时参数值如重复误差(Er)、整定误差(Eset)、电压波动误差(Ev)等参数大大简化,减轻了检测人员的工作强度,大大提高了检测效率,并使检测的数据以及数据处理也更加科学合理。通过微机可将被测产品无论批量检测或抽检,在输出打印记录中均反映出该检验产品型号、生产批次号、产品误差参数值以及检验日期,也可将检测记录存储在微机中,也为企业以后信息管理系统(ERP)提供了相关的检测数据信息。

另外在连续检测过程中也对检测产品在同一使用条件下连续可靠性方面也进行了相应的检测从这个方面避免了人工逐台检测时对该方面的忽略。通过在检测中单片机技术的应用,在未来发展中应更能体现检测智能化;譬如对检测产品的内部执行继电器在检测过程中因某次接触不良导致该次测量失效的故障,或者检测产品的电源(如内部变压器初级线圈是否呈开路状态)等故障都可在记录中有所反映。这样就使被测产品的检测记录更加完善,也使检测试验记录更完整更趋于人性化。这也是时间继电器检测发展目标。