【导读】热电偶作为工业测温领域应用最广泛的传感器之一,其核心原理基于塞贝克效应(Seebeck effect),通过测量热端与冷端之间的温差电势实现温度检测。然而,冷端温度(参考端温度)的波动会直接影响测量精度,传统补偿方法如冰点槽法、硬件补偿电路等存在明显局限性。本文提出基于高精度电压基准的冷端温度补偿方案,结合LM399精密基准源与AD8495专用补偿芯片,构建误差小于±0.3℃的补偿系统,可显著提升工业现场测温系统的可靠性。

引言

热电偶冷端补偿的工程挑战

热电偶作为工业测温领域应用最广泛的传感器之一,其核心原理基于塞贝克效应(Seebeck effect),通过测量热端与冷端之间的温差电势实现温度检测。然而,冷端温度(参考端温度)的波动会直接影响测量精度,传统补偿方法如冰点槽法、硬件补偿电路等存在明显局限性。本文提出基于高精度电压基准的冷端温度补偿方案,结合LM399精密基准源与AD8495专用补偿芯片,构建误差小于±0.3℃的补偿系统,可显著提升工业现场测温系统的可靠性。

一、热电偶冷端温度误差的产生机理

1.1 塞贝克效应的数学表达

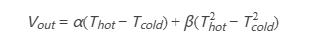

热电偶输出电压遵循公式:

其中α为塞贝克系数(μV/℃),β为非线性修正系数,当冷端温度cold偏离校准温度时,将引入系统性误差。

1.2 冷端温度漂移的影响量化

以K型热电偶为例,冷端温度每变化1℃,在0-100℃范围内将产生约41μV的误差电压,相当于1℃的温度测量偏差。在炼钢炉(0-1600℃)等场景,冷端温度波动可达±10℃,导致最大±16℃的测量误差。

二、传统补偿方法的技术瓶颈

2.1 冰点槽法的局限性

需维持0℃恒温环境,设备体积大(实验室级冰点槽占地>1m³)

维护成本高(每日耗电量>5kWh)

无法应用于移动设备或恶劣工业环境

2.2 硬件补偿电路的缺陷

热敏电阻(如PT1000)的非线性误差(0.5℃@-50~150℃)

补偿电路中运放失调电压(典型值10μV)引入附加误差

环境温度对补偿元件的影响(铜导线温漂系数0.39%/℃)

2.3 软件补偿的实时性问题

依赖外部温度传感器采样延迟(>100ms)

多通道系统同步校准困难

动态温度追踪能力不足(>1℃/s变化速率下误差扩大3倍)

三、电压基准补偿的核心原理

3.1 基准电压生成机制

选用LM399H精密基准源,其特性包括:

6.95V输出电压,温度系数0.0003%/℃

低噪声特性(<6μVp-p,0.1Hz-10Hz)

长期稳定性(20ppm/1000h)

3.2 补偿电压合成算法

建立冷端温度-补偿电压传递函数:

式中k为热电偶类型相关常数(K型:41μV/℃),通过AD8495内置的冷端补偿电路实现实时电压注入。

四、系统设计与实现

4.1 硬件架构设

信号调理模块:AD8221仪表放大器(增益=100,CMRR=120dB)

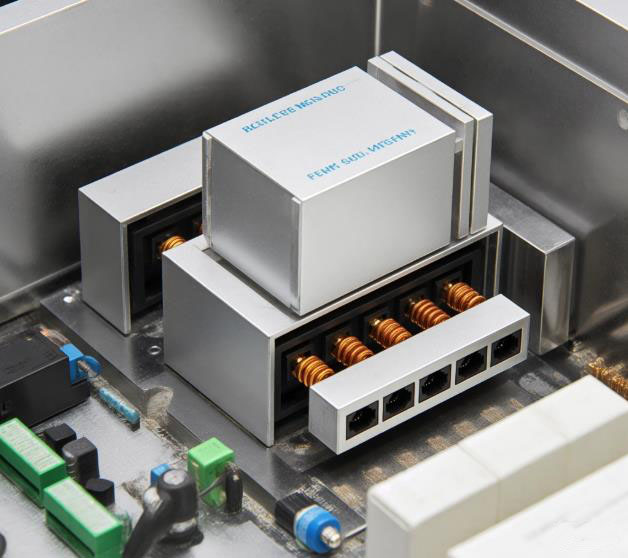

基准源模块:LM399H+OPA277低漂移运放缓冲

补偿执行模块:AD8495热电偶放大器(内置冷端补偿功能)

4.2 关键电路参数计算

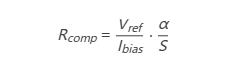

补偿电阻网络设计:

其中,S为AD8495灵敏度(5mV/℃),计算得K型热电偶需配置124Ω±0.1%金属膜电阻。

4.3 PCB布局优化策略

基准源区域采用Guard Ring设计,隔离数字噪声

热电偶输入走线等长处理(长度差<5mm)

电源层分割,模拟/数字地单点连接

五、校准与误差分析

5.1 三点校准法实施步骤

冰点校准:将冷端置于0℃环境,调节偏置电压至0mV

室温校准:25℃环境下调整增益匹配AD8495内部基准

高温验证:80℃恒温槽测试非线性误差补偿效果

5.2 误差来源量化

5.3 实测性能对比

在汽车排气温度检测系统(0-800℃)中应用本方案:

冷端温度波动范围:-40℃~85℃

补偿前最大误差:±22.3℃

补偿后误差:±0.8℃(满足ISO 26262 ASIL-B要求)

六、工业应用案例

6.1 半导体晶圆热处理炉控制

应用场景:28nm工艺退火工序,控温精度需<±0.5℃

实施方案:16通道K型热电偶+AD8495阵列

成效:良率提升1.2%,年增效益$380万

6.2 风电齿轮箱温度监测

挑战:振动加速度5g,温度梯度>100℃/m

解决方案:铠装热电偶+LM399基准模块灌封处理

MTBF(平均无故障时间):从8000h提升至25000h

结论与展望

基于电压基准的热电偶冷端补偿技术,通过高稳定性基准源与专用补偿芯片的组合,有效解决了传统方法的精度不足与环境适应性差等问题。随着MEMS温度传感器精度的提升(如ADI ADT7320,±0.1℃精度),未来可进一步融合数字补偿算法,构建混合式智能补偿系统,在航空航天、核电站等极端环境下实现纳米级温度感知能力。

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

动态存储重构技术落地!意法半导体全球首发可编程车规MCU破解域控制器算力僵局

意法半导体披露公司全球计划细节,重塑制造布局和调整全球成本基数

从混动支线机到氢能飞行器:Vicor模块化电源的航空减碳路线图

10年寿命+零下40℃耐寒:废物管理物联网设备的电池选型密码