【导读】当传统微波炉还在依赖笨重的工频变压器时,TRinno的IGBT单管与现代ABOV单片机的协同创新,正推动厨房电器进入精准控能时代。这套双核驱动方案通过半导体技术替代机械结构,不仅让微波炉体积缩小40%,更实现了从毫秒级功率调节到智能烹饪程序跃迁,彻底重构了家用加热设备的技术底层。

一、能量转换革命:磁控管驱动的进化之路

传统方案的物理瓶颈

过去四十年的微波炉依赖电磁感应原理——220V交流电通过重量超过3公斤的工频变压器升压,再经整流二极管转换为3000V直流电驱动磁控管。这套体系存在三重技术枷锁:

能效黑洞:铁芯涡流损耗导致电能转化效率不足70%,多余能量以持续嗡鸣声和机体发热形式耗散

控制失准:机械定时器带来±10%的时间误差,五档火力调节无法满足酸奶发酵、低温解冻等精细需求

体积魔咒:变压器占据整机23%空间,严重阻碍超薄化设计浪潮

半导体方案的破局逻辑

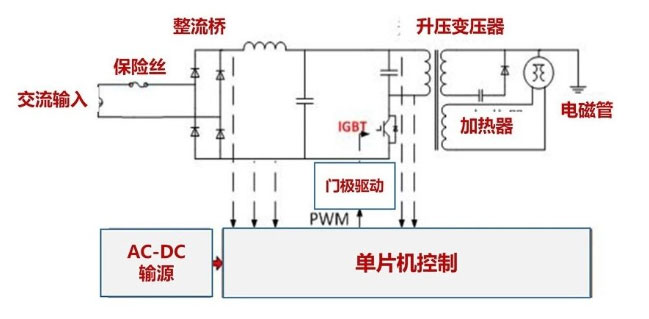

现代方案采用IGBT高频逆变技术实现能量精控:首先将市电整流为300V直流,再由IGBT芯片以20kHz频率高速切换电流方向,最后通过高频变压器升压驱动磁控管。这一变革使能效跃升至85%以上,整机厚度压缩至传统机型的60%。

二、IGBT:磁控管背后的能量指挥官

关键性能维度解密

TRinno IGBT单管的技术突围体现在四个物理层面:

电压防御堡垒:1350V的耐压值(如G40N135型号)可抵御电网浪涌冲击,相当于在闪电劈中时仍能保持电路稳定

导通损耗压制:0.85V的饱和压降让导通发热量降低40%,散热片体积得以缩减

高频开关掌控:35纳秒级关断速度减少电磁辐射干扰,使微波炉通过CLASS B级EMC认证

极端工况求生:175℃结温耐受+10毫秒短路承载能力,杜绝烹饪干烧引发的爆管事故

动态热管理智慧

芯片内部集成温度-电流折返保护机制:当外壳温度突破110℃安全阈值,自动触发电流限制功能并向主控芯片发送降功率请求。这套智能防护使得商用微波炉连续工作时长突破8小时极限。

三、单片机:烹饪逻辑的智慧中枢

控制架构三级进化

ABOV单片机根据产品定位提供差异化解决方案:

基础型:搭载AFM8系列8位芯片,通过GPIO控制机械按键和LED数码管,实现基础定时与五档火力

进阶型:采用32位AFM32内核,运行实时操作系统(RTOS),支持触摸屏交互与20组预设菜单

智能型:整合WiFi模组实现手机互联,内置AI算法根据食物重量自动匹配加热曲线

精准功率链解析

单片机通过三路闭环控制确保加热精度:

电流互感器实时监测磁控管工作电流

温度传感器采集腔体热场分布

128级PWM信号动态调节IGBT导通比

实验室数据显示:该方案使功率波动控制在±15W(国标允许±100W),冻肉解冻血水渗出率降低至3%以下。

四、双芯协同的工程美学

实时功率调节流程

当用户选择“牛奶加热”程序时发生如下协同:

单片机调用存储的牛奶比热容参数,计算所需120kJ能量

根据冷藏温度4℃设定阶梯功率曲线:前30秒800W快速升温,后90秒300W防沸腾溢出

IGBT接受占空比60%的PWM信号,将直流电转化为高频脉冲

电流传感器发现实际功率偏差+5%,立即修正IGBT驱动时序

整个过程在50毫秒内完成,确保奶液温度精准达到55℃±1℃的理想饮用点。

用户可感知的价值升级

静音体验:高频变压器取代工频铁芯,噪音从65分贝降至42分贝(相当于办公室环境)

智能烹饪:预制菜加热自动识别包装二维码,匹配专属火力曲线

安全冗余:门开关信号与电流监测双重互锁,开门瞬间切断高压输出

五、未来厨房的进化方向

三大技术融合趋势

工况感知拓展

通过IGBT驱动波形特征反推食物介电常数,实现食材自动识别(如区分冷冻牛肉与猪肉)能源管理革新

待机功耗从5W压缩至0.5W,配合光伏系统实现谷电时段自动储能加热安全架构升级

双MCU冗余设计构建硬件级看门狗,系统故障率降至十亿分之一

某头部厂商的实验室正在测试油温感知功能:通过监测微波在油脂中的传播衰减特性,可自动判断油炸食品成熟度,误差范围控制在±5℃以内。

结语:灶台上的微型工业革命

从电磁感应时代的笨重铁芯,到半导体驱动的精密控制,微波炉的技术进化揭示了一条硬道理:越是基础的家电,越隐藏着尖端科技的结晶。当TRinno IGBT与ABOV单片机在方寸电路板上进行着每秒两万次的能量对话,我们见证的不仅是加热效率的量变,更是智能厨房生态的质变开端。

推荐阅读:

德州仪器电源路径充电技术解析:如何实现电池寿命与系统性能的双赢?

力芯微ET75016激光驱动芯片:重新定义TOF 3D传感精度与效率

多维科技TMR13Nx磁开关芯片:重新定义智能笔360°无死角唤醒体验