【导读】一位网友童鞋几日改书,想从另一个角度来思考设计与失效机理的关系。将分享从几个部分原因来详细的解释失效的原因,同时结合自己的实践经验分享了如何优化的建议。值得大家好好学习。

这几日改书,想到从另一个角度来思考设计与失效机理的关系。

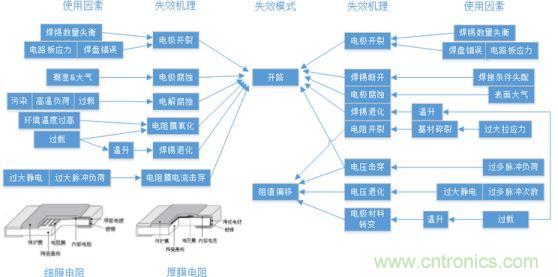

这张图是贴片的厚膜&薄膜电阻失效机理图,从中可以发现其失效有几部分原因组成:

1)电阻在模块贴装过程中的问题=》模块EOL可检出;

2)电阻贴装以后在模块使用过程中的问题;

3)电阻在自身生产过程的失效(这部分在图上略去,可见松下给出的关系);

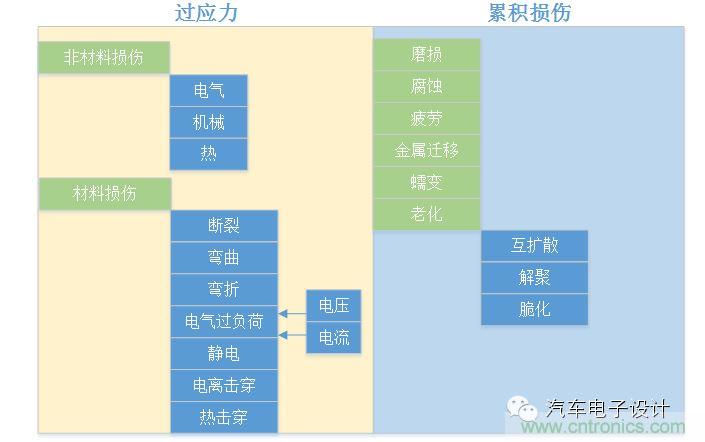

如果我们按照模块的失效机理来分析模块的问题,确确实实可以将所有的失效问题分为两类。

1)瞬间的最坏情况叠加引起的过应力导致失效;

2)由于累积伤害引起的问题;

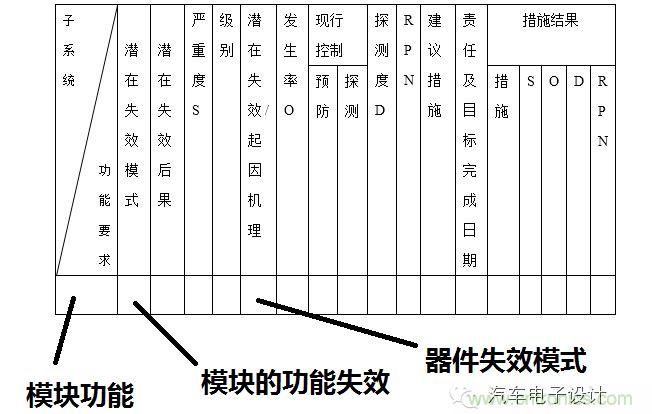

电路模块划分各个模块功能组,对整个汽车电子模块而言,可以把问题分成若干层。

Level1 模块功能的失效模式;

Level2 电路模块的失效模式(Level 1的失效机理);

Level3 元器件的失效模式(Level 2的失效机理);

Level4 元器件失效机理。

因此,如果将模块的DFMEA来表示的话,如果不做辅助的步骤,直接按照这个表格来填,那就有很多的缺陷了:

1)忽略了真正引起问题的地方,如器件的失效机理这个机理是作用在模块上导致器件失效,而表格里面体现不出问题;

2)缺少Level 2,使得整个逻辑推演上缺少一定的完整性;

所以从整体上来看,我们可以发现硬件设计方法之中:

a)WCCA最坏情况分析:是用来防止过大应力造成直接损坏;

b)可靠性预测和降额设计:是为了累积损伤导致失效;

c)FMEA表格更多的是一种评审的工具,而不是直接产生结果的表格,如果只有表格而没有逻辑过程的传递

(Level4=>Level3=>Level2=>Level1,完整的分析链路),这个做的效果就不是很好了。

建议:

1)构建元器件的失效机理图;

2)根据失效机理图,确认设计过程中的监控点(完成设计验算or仿真和评审检查清单);

3)使用模块级别的DV、PV数据来监控整个模块的运行状态,通过分析数据来提高验算和仿真的精度。