【导读】在电动汽车与储能系统快速发展的今天,电池模拟器正成为工程师应对复杂测试挑战的利器。EA电池模拟器通过先进的功率电子技术和精准的电池建模,为研发人员提供了一个高度可控的虚拟测试环境。这种创新测试方案不仅能大幅降低实物电池的测试成本,还能在早期设计阶段发现潜在问题,显著缩短产品上市周期。从电池管理系统(BMS)的功能验证到整包电池的工况模拟,电池模拟技术正在重新定义新能源领域的测试标准,为产业升级提供关键技术支撑。

在电动汽车与储能系统快速发展的今天,电池模拟器正成为工程师应对复杂测试挑战的利器。EA电池模拟器通过先进的功率电子技术和精准的电池建模,为研发人员提供了一个高度可控的虚拟测试环境。这种创新测试方案不仅能大幅降低实物电池的测试成本,还能在早期设计阶段发现潜在问题,显著缩短产品上市周期。从电池管理系统(BMS)的功能验证到整包电池的工况模拟,电池模拟技术正在重新定义新能源领域的测试标准,为产业升级提供关键技术支撑。

一、电池模拟器的核心价值与应用场景

现代电池模拟器基于高频开关技术和数字信号处理算法,能够精确复现各类电池在不同工况下的动态特性。其核心优势体现在三个维度:

测试安全性提升:通过模拟电池的过充、过放、短路等极端工况,工程师可以在无风险环境下验证BMS保护策略的有效性。实测数据显示,使用模拟器进行前期测试可减少约70%的实际电池故障测试风险。

测试效率优化:支持多通道并行测试的模拟器可同时对多个电池单元进行特性分析,将传统测试周期从数周缩短至几天。某电动汽车制造商采用EA PSB系列后,BMS验证效率提升了3倍以上。

测试精度保障:高端模拟器电压输出精度可达±0.02%,电流控制精度±0.05%,能够精确模拟电池内阻变化、温度特性等细微参数,为BMS算法优化提供可靠数据支持。

二、电池模拟器在BMS开发中的关键应用

电池管理系统作为电池包的核心大脑,其可靠性直接关系到整个系统的安全运行。电池模拟器在BMS测试中发挥着不可替代的作用:

均衡功能验证:模拟电池组中单体电压的差异,测试被动均衡与主动均衡电路的性能。高级模拟器可模拟最大5%的电压不一致性,并记录均衡过程中的能量流动与温升变化。

SOC/SOH算法校准:通过构建复杂的充放电循环,对比BMS估算的SOC值与模拟器输出的基准值,标定算法误差。优质BMS在常温下的SOC估算误差应控制在±3%以内。

故障注入测试:模拟过压、欠压、过流、短路等故障状态,验证BMS的保护响应机制。先进的模拟器可在毫秒级完成状态切换,确保保护电路测试的真实性。

三、电池模拟器选型的技术要点

选择合适的电池模拟器需要综合考虑多项技术参数:

●动态响应能力:优质模拟器的电压建立时间应小于1ms,电流斜率可编程范围至少覆盖0.1-10A/μs,以满足电动汽车加速、再生制动等瞬态工况的模拟需求。

●输出阻抗模拟:电池内阻随SOC、温度变化的特性需精确再现。高级模拟器支持多段阻抗建模,可分别设置欧姆内阻和极化阻抗,最大模拟阻抗范围应覆盖0.1mΩ至1Ω。

●序列测试功能:支持自定义测试序列的编辑与自动执行,单个序列应包含至少1000个步骤,支持循环嵌套与条件跳转,这对于模拟真实路况至关重要。

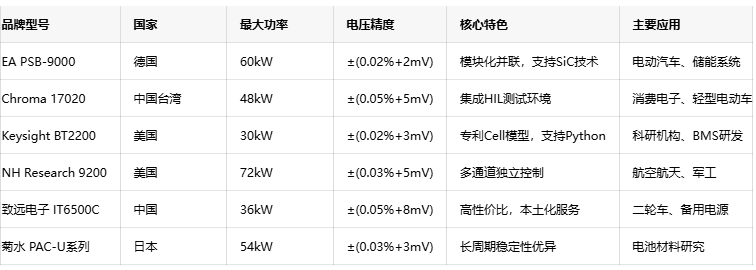

四、国际主流电池模拟器技术对比

表:全球主要电池模拟器厂商技术指标对比

五、电池模拟技术未来发展趋势

随着测试需求的日益复杂,电池模拟器技术正朝着智能化、集成化方向演进:

●多物理场耦合仿真:下一代模拟器将集成热-电-老化耦合模型,不仅能模拟电特性,还能预测电池在不同温度场下的性能衰减与热失控风险。

●云端测试协同:基于5G和工业互联网技术,构建分布式电池测试云平台,支持多地工程师协同完成测试方案设计、数据共享与结果分析。

●AI辅助建模:应用机器学习算法,仅需少量实测数据即可自动生成高精度电池模型,将模型参数辨识时间从数小时缩短至分钟级。

结语

电池模拟器已从简单的电源替代设备发展为完整的虚拟测试平台,其技术深度与应用广度正随着新能源产业的扩张而持续提升。未来,随着数字孪生技术的成熟,电池模拟器将在产品全生命周期管理中扮演更加重要的角色,为安全、高效、可靠的能源系统建设提供核心技术支撑。

推荐阅读:

超越传统继电器:深入探讨固态继电器(SSR)的技术优势与应用实践