【导读】近日,我国芯片产业传来重大利好消息——国家标准化管理委员会正式对立项的三项光刻胶相关标准进行公示,其中最引人注目的是《极紫外(EUV)光刻胶测试方法》。这一标准的制定,标志着我国在攻克高端芯片制造核心材料瓶颈上迈出了至关重要的一步,对集成电路产业自主可控发展具有深远的战略意义。

光刻胶,被誉为芯片工业的“血液”,是光刻工艺中不可或缺的关键耗材。它通过精密的光化学反应,将设计好的电路图形“转印”到硅片上,其性能直接决定了芯片的制程水平和良率。随着半导体技术不断向更小节点演进,极紫外(EUV)光刻技术已成为突破7nm乃至3nm以下先进制程的唯一量产手段。与之配套的EUV光刻胶,自然也成为了决定能否跻身全球芯片制造第一梯队的核心材料。

光刻胶(Photoresist),又称光致抗蚀剂,是一种对光敏感的混合液体,在光刻工艺过程中,用作抗腐蚀涂层材料。它的作用就像一个临时保护膜,通过感光和显影的过程,将纳米级电路图精准地“印”到硅片上。

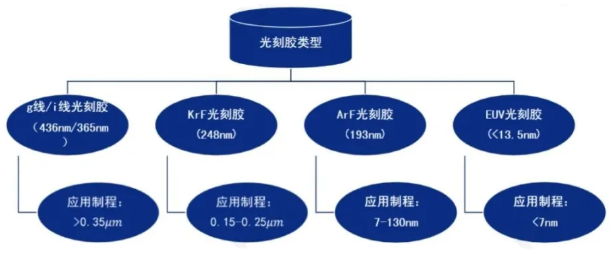

根据曝光光源的波长来划分,光刻胶大致可以分为:

· g线光刻胶(436nm)

· i线光刻胶(365nm)

· KrF光刻胶(248nm)

· ArF光刻胶(193nm)

· EUV光刻胶(13.5nm)

然而,一个严峻的现实是,全球EUV光刻胶市场超过95%的份额被日本JSR、东京应化等少数几家企业垄断,我国在该领域的国产化率目前仍为零。这种高度依赖的格局,使我国高端芯片产业的发展面临着巨大的供应链安全风险和“卡脖子”困境。

在EUV光刻胶研发尚处早期、国产化几乎空白的背景下,测试标准的建立堪称一场“及时雨”。此前,国内缺乏统一、科学的测试方法,多依赖国外企业标准,导致国产材料在晶圆厂的验证周期漫长,严重迟滞了研发和应用进程。

此次立项的《极紫外(EUV)光刻胶测试方法》,旨在系统性地规范核心性能指标的检测流程,如灵敏度、线边缘粗糙度等。它将与另外两项针对ArF光刻胶及其浸没式技术的标准——《ArF光刻胶释气测量方法》和《ArF浸没式光刻胶小分子浸出速率测量方法》——共同构成支撑芯片材料国产化的标准体系骨架。

标准落地后,将有力推动测试数据的互认,降低晶圆厂导入国产材料的风险,促进测试设备的国产化替代,从而显著压缩研发成本,加速整个产业从“依赖进口”到“自主可控”的跃迁。

尽管前路挑战重重,但我国在光刻胶领域的研发正呈现出积极的加速态势。2025年以来,多项重要研究成果相继涌现:

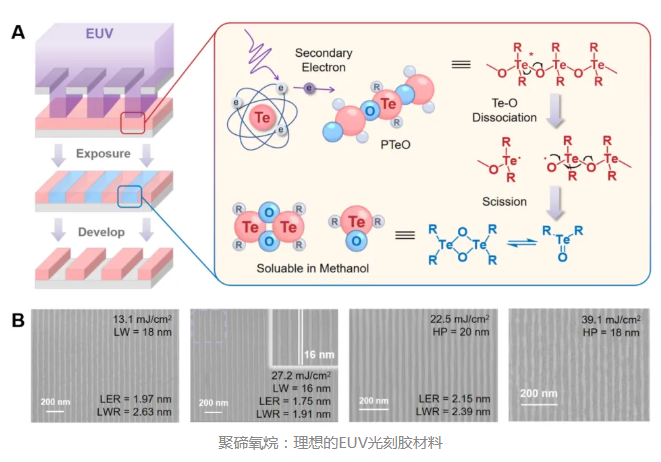

清华大学团队开发出基于聚碲氧烷的新型EUV光刻胶,为材料设计提供了创新思路。

华东理工大学与国外顶尖实验室合作,在先进光刻胶的精确制备和光刻验证上取得进展。

北京大学团队利用冷冻电镜技术,揭示了光刻胶在工艺中的微观机制,成功提升了晶圆制造的良率。

在产业端,无锡建立了全国首个纳米级光刻胶中试线,据称其单分子粒径已达到国际领先水平,并具备支撑国产EUV光刻机研发的潜力。

这些从高校前沿研究到产业中试平台的突破,表明那扇曾经紧闭的技术大门,正在被一点点推开。