【导读】随着工业4.0、自动驾驶、云计算等技术的飞速发展,其核心动力——系统级芯片(SoC)、FPGA和高端微处理器的集成度与算力持续攀升。这直接导致了供电需求的演变:电压降至0.8V至1.1V,而单路电流需求却可轻松突破30A。在为这些核心芯片提供动力的工业、汽车、服务器及通信设备中,电源设计已成为系统稳定与能效的关键瓶颈。

为搭载先进系统级芯片(SoC)、FPGA及微处理器的工业、汽车、服务器、电信与数据通信应用提供运行保障

在算力爆炸式增长的今天,先进系统级芯片(SoC)、FPGA及微处理器已成为驱动工业自动化、智能汽车、数据中心与通信基础设施的核心引擎。然而,这些“大脑”的运转正面临着严峻的能源挑战:半导体工艺日益精密,在带来性能飞跃的同时,也导致了供电需求的复杂化与苛刻化。

现代处理解决方案通常需要一组高度精确的低压电源网络来协同工作:例如,低至0.8V的超低电压用于内核供电,1.1V用于DDR内存,而3.3V/1.8V则用于各类I/O接口。更为关键的是,随着单位面积内晶体管数量激增,芯片的瞬时电流需求可轻松突破数十安培,这对传统的电源设计方案构成了巨大的压力。

与此同时,系统的智能化要求与日俱增。通过对电压、电流、温度等关键参数的实时监测与管理(即遥测技术),可以实现预测性维护与能效优化。为了应对这一趋势,集成数字接口(如I2C/PMBus)的模拟电源IC应运而生,它们将强大的供电能力与智能管理功能融为一体,为构建下一代高效、可靠的供电系统奠定了坚实基础。

因此,电源解决方案必须与I2C/PMBus集成,以支持遥测回读和稳压器编程,同时实现更大电流能力、更高效率和出色的抗电磁干扰(EMI)性能。拥有高性能且满足这些要求的多相器件正变得越来越受青睐。本文将介绍一款双相降压型稳压器的一些设计思路。这款稳压器的两个通道可以提供总计高达40 A的连续电流,每个通道支持高达30 A的负载。它还集成了数字电源系统管理功能,支持通过符合PMBus/I2C标准的串行接口进行编程和遥测。设计时务必审慎考量并达成尺寸、效率、环路稳定性和瞬态响应等方面的目标。

为什么效率很重要

假设一个应用需要从12 V电源获得1 V、30 A的低电压、大电流输出,且效率为80%,则总损耗将达到7.5 W。这些损耗会变成热量,导致IC和电感的温度上升。数据中心的环境温度通常高于室温,额外的损耗会使IC的温度进一步升高,从而更接近IC的热关断限值(通常为150°C)。对于负载点(POL)应用,这类问题尤为关键,因为DC-DC转换器往往非常靠近高发热量的微处理器。

下文将介绍几种提升低压大电流器件效率的方法。

SW节点处的PCB走线

在之前版本的双相器件演示板设计中,第1相和第2相中的电感相对而置。如果电感以此特定方向放置,EMI性能会更好。这种方式的缺点是开关(SW)节点会有相对较长的走线,导致PCB走线损耗更大,尤其是在重负载条件下,因为导通损耗与电流值的平方成正比(P = I2R)。

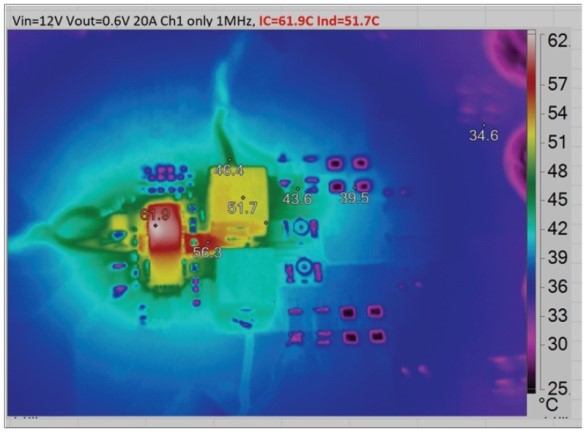

图1所示为20 A负载条件下的热图像。开关节点温度非常高,其温升几乎与IC相同。适当的设计可以改善PCB走线所引起的损耗。

图1:室温下12 VIN、0.6 VOUT、20 A负载的热图像

如果对PCB进行切割,并将Ch1的电感向IC靠近以缩短SW节点走线。根据PCB走线的铜箔厚度与长度计算,此时SW节点的直流电阻为1.01mΩ,在20A负载条件下的总损耗为0.41W。当SW节点走线长度缩短至0.3cm后,损耗优化为0.17W。

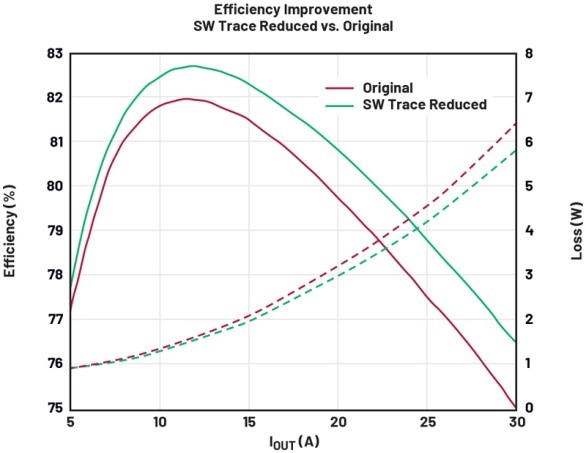

图2显示了基于测试结果的效率改进情况。在20 A和30 A负载条件下,损耗改善幅度分别为0.22 W和0.53 W。

图2:12 VIN、0.6 VOUT、1 MHz Ch1 FCM VBIAS = 5 V下的效率改进情况

当负载提高时,效率差异会更大,意味着此PCB走线的导通损耗(P = I2R)将占主导地位。在满负载条件下,效率可提升1.5%。电感无法如此靠近IC,因此在第二版的电路板布局中,电感旋转90°以面向IC,从而缩短SW走线长度。

增加CIN以抑制VIN振铃

在我们的研究中,输入电容对低电压和大电流应用的效率与稳定性也有很大影响。工程师常常忽视输入电容设计的重要性,凭以往经验来布置输入电容。有时候,受PCB方案总尺寸限制,工程师布置的输入电容可能不足,导致电路不稳定和更多损耗。

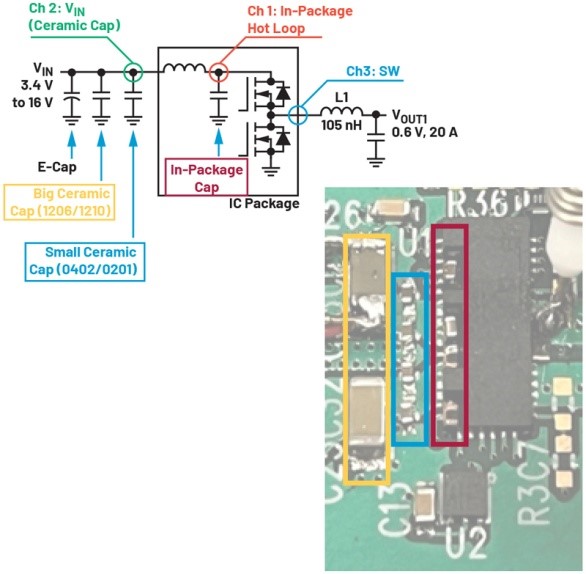

图3:输入电容框图

图3(从左到右)显示了用于热插拔和抑制浪涌电流的电解电容,大陶瓷电容(通常为1210或1206尺寸)用于减少输入电流纹波,而小陶瓷电容(0402或0201尺寸)用于减少高频纹波。除此之外,Silent Switcher 2技术会将一对电容嵌入封装中,以进一步减少SW高频噪声和过冲。图3右侧图片显示了两个1206陶瓷电容(黄色)、四个0402封装外陶瓷电容(蓝色),外加四个采用去封装技术的0402封装内电容(红色)。封装中裸片上方刻蚀一个孔,以暴露衬底上的封装内电容。

使用探头对这些输入电容和开关节点进行探测,观察不同输入电容组合的行为。

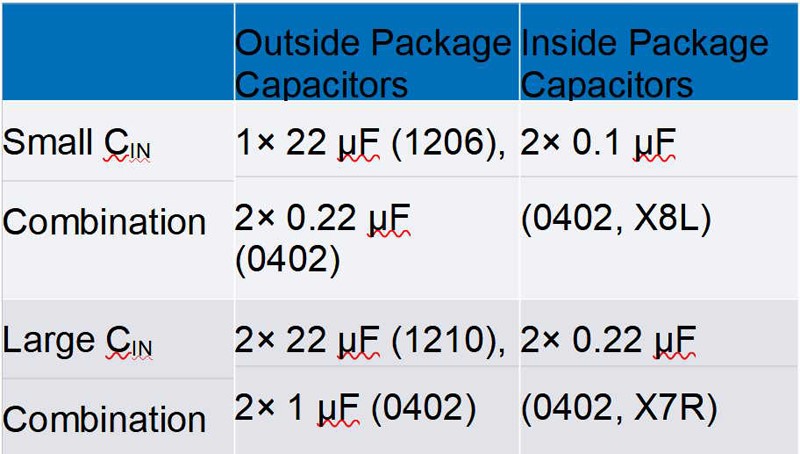

表1:CIN组合

然而,其代价是IC的最大工作温度范围从150°C(X8L)降低到125°C(X7R)。有时候,IC的最大温度是一个重要考虑因素,因为许多应用(如数据中心)的环境温度超过70°C。工程师需要注意这些情况,因为如果选择X7R封装内电容,最大温度可能会超过工作范围。

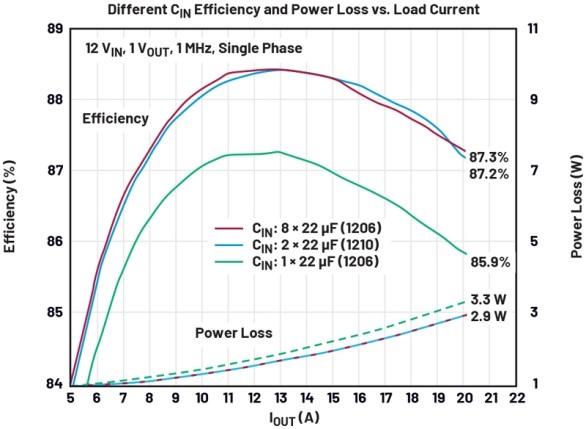

更大的CIN不仅会改善开关的稳定性,还有助于提升效率。图8显示,如果添加足够的输入电容,效率将提高约1.4%,损耗降低0.3 W。输入端的振铃和压降会导致开关损耗增加。8个1206尺寸的电容与2个1210尺寸的电容具有相似的效率,因此在这种情况下,理想的CIN选择将是2个22 µF的1210尺寸电容。

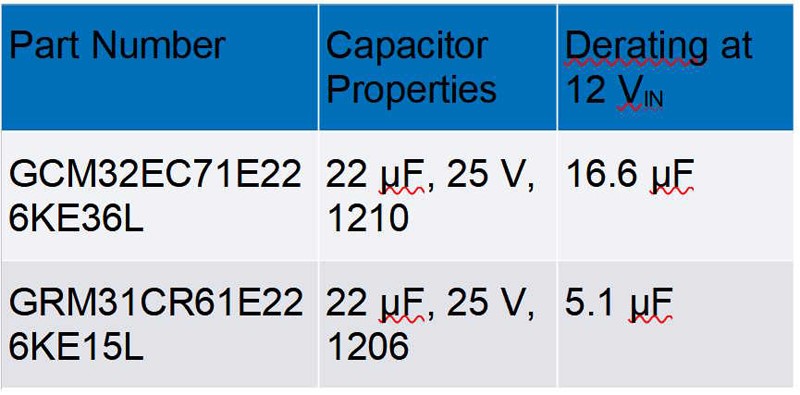

对于输入电容的选择,由于陶瓷电容具有较大的直流额定范围,因此工程师还应注意直流降额。例如,比较12 V下1206和1210电容的直流降额,1206尺寸电容的降额更严重。表2列出了两个Murata电容作为示例。因此,建议使用1210尺寸电容作为低电压、大电流电源的输入。

如果总输入电容较小,在重负载条件下,SW节点波形会出现较大的振铃。这是因为当顶部开关导通时,大部分电流将是从输入电容中拉出。总电荷 = 电容x电压(Q = CV)。因此,如果电容较小,CIN将会有较大的压降。CIN与输入走线和IC封装的寄生电感将形成LC谐振电路,导致开关节点处出现振铃。大电压降也会导致SW失真和不稳定,在小脉冲后面跟随一个大脉冲。

如果增加输入电容以抑制振铃,可以改善开关的不稳定性。相较于小CIN组合,大CIN组合的总电容值翻倍。CIN越接近开关的顶部,改善幅度就越大。因此,最好增加封装内电容的值。在我们的案例中,两个0.1 µF(0402、X8L)电容增加到0.22 µF(0402、X7R)(见表1)后,开关变得稳定。

图4:不同CIN下效率和损耗与负载电流的关系

表2: Murata电容比较

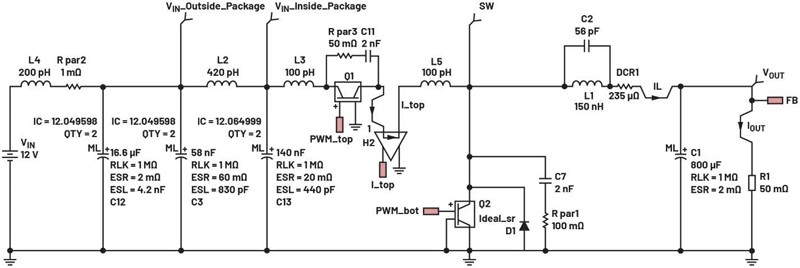

SIMPLIS仿真是一个有用的工具,可帮助工程师更好地确定CIN的最优值。图5显示了一个降压型稳压器,标出了沿电源走线的寄生电感估计值。输入电容已根据12 V输入电压下陶瓷电容的直流降额进行了调整。如果输入电容翻倍,从2x70 nF增加到2x140 nF,振铃会得到改善。

图5:SIMPLIS仿真原理图

(作者:Haisong Deng,ADI公司高级应用工程师)

推荐阅读:

效率提升超1.5%!低压大电流电源的PCB布局与电容选型秘籍

技术双雄联手!逐点半导体与数字光芯共推Micro LED投影芯片升级

威世科技再传捷报,Ametherm系列NTC热敏电阻成功通过UL认证