【导读】PTC在锂离子二次电池保护设计中属于被动类的保护器件。使用过程中类似于贴片类器件。这类器件经常会遇到焊接不良的现象。本文结合实例,分析锂离子二次电池保护板应用中PTC焊接不良的原因。

经常遇到的焊接不良包括:SMT后-锡珠/虚焊/空焊不良

1 锡珠产生于引脚之间

2 器件一端翘起或侧面未爬锡,形成立碑/空焊/虚焊不良

根据经验分析,造成上述焊接方面不良的因素通常包括如下几个方面:1, 人员方面:

a) 印刷工站存在偏移/错位不良,操作人员未实施拦截;

b) 操作人员上钢网时未做是否堵孔检查。

2, 机器设备方面:

a) 印刷精度/贴片精度异常;

b) 回流焊温度异常

3, 方法:

a) 贴装坐标调整异常;

b) 钢网未按规定频率清洗

4, 物料自身方面:

a) 物料有明确温湿度管控要求,未按照操作指示保存;

b) PCM焊盘拒锡,上锡不良;

c) PCB/PAD设计布局未考虑吸热/散热平衡,导致PAD两端存在较大温差;

d) 元件推荐焊盘设计与PCB/PAD LAYOUT不匹配;

e) 元件过回流后发生变形;

f) 元件焊接端子吃锡异常。

[page]

排除员工/设备/操作方法的影响,下面着重从物料自身方面进行案例分析:

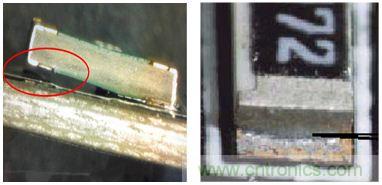

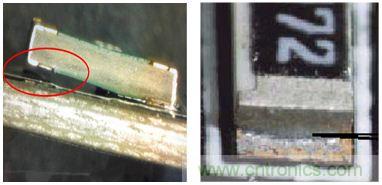

实例1分析:

a) PCB/PAD尺寸设计布局未考虑吸/散热平衡,导致一侧PAD连接有大面积铜皮,过回焊炉时两端PAD存在较大温差;

b) PCB一侧PAD阻焊油墨下有延伸出额外铜皮,形成台阶,造成器件一段被抬高.

改善建议:

建议产品研发设计人员在设计初期参考器件规格书的推荐设计要求或咨询原厂相关技术窗口直接确认;

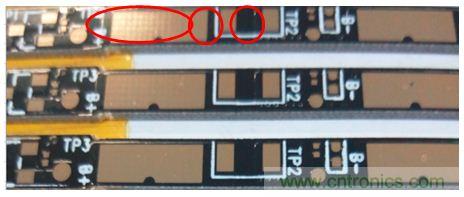

实例2分析:

研发产品PCB/PAD LAYOUT与元件推荐焊盘设计不匹配;

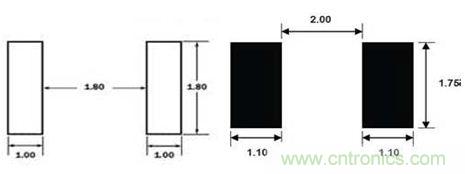

4 研发产品PCB板焊盘设计尺寸 PTC供应商推荐PCB焊盘设计

进一步分析:

研发产品焊盘尺寸总长:3.80mm;而PTC器件长度实际值为3.3~3.4mm,焊接端子长度0.5mm,如果器件摆放正居中,两侧留有各0.2mm的爬锡位置,考虑设备定位误差和产品收缩,以公差+/-0.1mm考量,极端情况下一侧焊盘将只有0.1mm位置供爬锡,这将非常困难,而另一次由于位置空间充足,爬锡容易且快,在表面张力产生的扭转拉力下,由于吊桥效应,势必将器件稍稍拉起向一侧而形成空焊甚至立碑。

改善建议:

建议产品研发设计人员在设计初期参考器件规格书的推荐设计要求或咨询原厂相关技术窗口直接确认;

对于空焊/虚焊的一些补充改善建议:

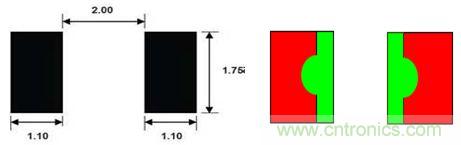

5 焊盘设计 钢网开窗(红色区域)

建议将钢网开口间距加大并适当外扩另一侧尺寸0.2~0.3mm,钢网厚度不得小于0.1mm.TE作为电路保护行业引领者,在锂离子电池保护器件的开发及应用方面有着多年的经验,其生产的SMD封装产品被广泛应用于国内外电池厂商,在应对和解决实际应用中发生问题方面,有着非常丰富的经验。

相关阅读:

优化PADS系列产品的复杂设计,且看IC封装和PCB设计怎么表现

减少引脚数量还能改进PCB设计的“秘密”——裸露焊盘

高速信号走线规则九大件!轻松搞定PCB设计的EMI