【导读】PCB设计虽然可能会很复杂,但采用很少的技巧和实践就能够设计很好的电路板。使用本文列出的指南,需要时加强研究,经验丰富的老手会不断增强技巧,而设计新手可以学习开发超出预期的高质量PCB。

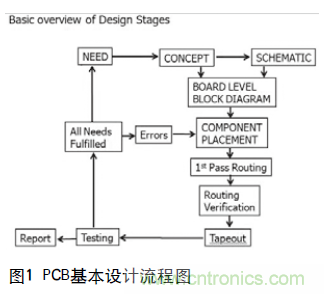

现代电子系统最关键的部分是电路。销售的每一部件构成了电路以及电路与用户接口的互联,这一般通过印刷电路板(PCB)来实现。便携式电子设备、计算机和娱乐设备中有大量的PCB。它不仅销售给消费类产品,而且还用于测试设备、制造和航天领域。本文将介绍正式而又全面的设计指南,工程师、技术人员或者PCB新设计人员可以参照这一指南来开发高质量PCB,不论出于何种目的,都能够充满信心的确保全功能PCB满足甚至超出最初的目标。重点是保证设计按计划完成的设计方法和策略,在预算范围内满足设计要求。讨论的范围包括必要的文档、设计步骤和策略,以及最后的检查等。下面的结构图显示了PCB理想的设计步骤,从发现需求开始,直至最终的产品电路板。

图1 PCB基本设计流程图

确定了PCB需求后,应明确最终概念。这些概念包括:PCB必须有的特性和功能,与其他电路的互联、布局以及大概的最终尺寸等。应解决环境温度范围以及与工作环境相关的问题,用于设定为PCB所选择的材料。必须选择组件和PCB材料,以便在电路板生命周期中可能出现的恶劣条件下能够按预期正常工作。从概念上画出电路原理图;这张图详细的显示了PCB每一功能的电路实现。根据所画出的原理图,在确定了最终尺寸的实际图中,为电路的每一模块设定好区域(出于电信号原因或者限制条件的考虑,元器件组应尽量靠近连接)。

考虑好散热管理、功能和电信号噪声之后,决定元器件布局。相似的,根据原理图生成材料表(BOM)。通过分析电路每一节点的最大工作电压和电流来选择电路中的元器件,同时要考虑容限标准,然后选择相应的元器件。确定了符合电信号要求的元器件后,应根据可用性、预算和尺寸来重新考虑元器件。BOM应始终与原理图保持更新。BOM中每一元器件的详细要求包括:数量、参考指标、大小(欧姆、法拉等参数)、制造商型号和PCB引脚布局等。这五项非常关键,因为:(a)确定了需要多少型号,(b)解释标示和电路位置,确切的描述用于购买和替换的每一电路单元,(c)解释用于面积估算的每一型号的大小尺寸。可以增加其他的描述,但是要注意,这应该是描述每一电路单元的简表,太多的信息会使得库开发和管理过于复杂。

[page]

上面已经提到了一些文档,现在列出PCB需要的所有文档。这些文档是硬件尺寸图、原理图、BOM、布板文件、元器件布局文件、装配图和说明,以及Gerber文件集。用户指南也是很有用的文档,但不是必须的。Gerber文件集是PCB布板输出文件的专业术语,PCB制造商使用这些文件来开发PCB。完整的Gerber文件包括以下由电路板布板文件产生的输出文件:

●顶层和底层丝印

●顶层和底层阻焊层

●所有金属层

●顶层和底层焊锡层

●元器件映射图——X-Y轴

●顶层和底层装配图

●Drill文件

●Drill图例

●FAB概述——尺寸、特殊特性

●网表文件

其中,特殊特性包括但是不限于:凹口、切口、斜角、回填焊盘过孔(用于BGA型IC封装,在器件下面有引脚阵列)、盲孔/埋孔、表面光洁度和平整程度、孔的公差、层数等。

如果需要了解详细信息,请参考Cohen的文章或者研究术语。

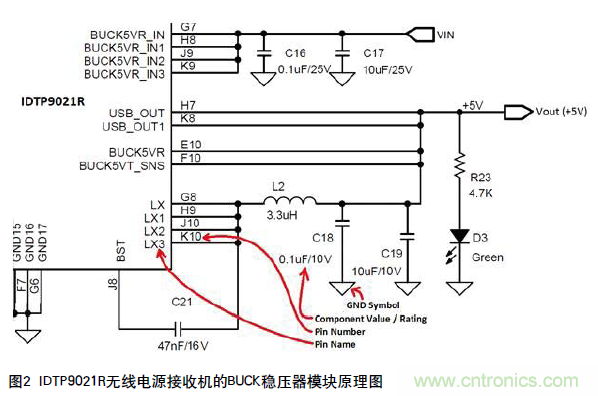

原理图是控制工程的文档,因此,正确完整是保证成功的关键。这些文档含有电路正常工作所必需的信息。下面是含有足够设计细节的部分原理图。显示了引脚数、名称、元器件值和额定范围。

图2:IDTP9021R无线电源接收机的BUCK稳压器模块原理图

嵌在每一原理图符号中的是制造商型号,用于确定价格和规范。封装规范确定了每一元器件引脚布局的大小。第一步应该是确定每一引脚裸露铜部分处于正确的位置,比元器件引脚稍大(3~20mils),具体取决于可用面积和焊接方法。当设计引脚布局时,应考虑装配,并参照制造商建议的PCB引脚布局。有些元器件采用了微小封装,无法为额外的铜连接提供空间;即使在这种情况下,电路板的每一引脚之间都应该留有2.5~3mils的阻焊层。按照这10条规则,小过孔的最终孔径为10mils,焊盘环还有额外10mils。走线应该距离板边10 mils,或者更多,走线至走线间距是10mils(5mils气隙,5mils走线宽度,1oz铜连接)。出于可靠性原因,直径40mils或者更大的过孔应该有额外的焊盘环。在外层铜平面,应该在设计规则基础上为平面至引脚额外留出15~25mils;这降低了所有焊点出现焊接连接的风险。[page]

PCB的下一阶段是第一次通过的元器件布局。这一步是在分配好元器件和互联位置之后进行的。每一元器件完成布局后,应立即查看布局,并进行调整,以便布线,优化性能。在这一点,根据尺寸和成本,通常重新考虑布局和封装尺寸,并进行修改。

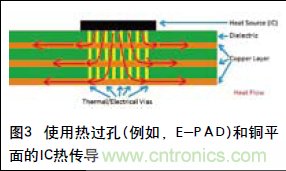

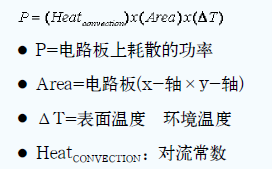

如果元器件吸收功率大于10mW,或者电流超过10mA,那么可以认为其功耗较大,应该考虑其电信号性能,并进行额外的散热。敏感信号应通过平面与噪声源隔离,保持阻抗受控。电源管理元器件应利用地平面或者电源平面,以便散热,应根据连接能够承受的电压降来进行大电流连接。应在每一层转换的地方采用2~4个过孔实现大电流通路的层转换。层转换过孔的目的是提高可靠性,降低电阻和电感损耗,同时提高热传导能力。PCB热传导过程如图3所示。

应按照以下顺序进行元器件布局:连接器、电源电路、敏感和高精度电路、关键电路元器件,其他元器件。在这一点,围绕PCB上的每一组件得出原理图,完成连接。根据电源电平、噪声敏感程度或者生成和布线能力来选择电路布线优先级。一般而言,对于承载10~20m A的走线,采用10~20m i l s的走线宽度,走线电流如果小于10mA,那么走线宽度为5~8mils。当高频(>3MHz)和快变信号与高阻抗节点一起布线时,应仔细考虑这些信号。在这一点,首席工程师/设计人员应检查布板,仔细的调整物理位置,以交互的方式完成布线通路,直到针对所有设计约束对电路进行了优化。请记住,层数取决于电源电平和复杂度;应成对增加层数,这是因为,铜覆层是以这种方式生成的。影响工作的重要因素包括,功率信号和平面的布线,接地方法,电路板能否按预期工作等。最终的检查包括验证敏感节点和电路是否正确的与噪声源隔离,引脚和过孔之间的阻焊层,丝网是否干净简洁。确定板层堆叠时,最好使用元器件侧下面的第一内层作为地,把电源平面分配给其他层。建立堆叠时,电路板应以z轴中点为平衡点。在检查过程中,应考虑PCB设计人员提出的任何问题,根据检查得到的反馈来修改PCB。在每次重复检查时,应建立修改列表,直到完成电路板。在布板的所有阶段,应利用设计规则检查器(DRC),消除设计错误。

DRC只能找出被监视的错误,根据每一不同的设计来修改D R C规则设置。应检查的最简规则是:封装至封装间距、未连接的网(唯一名称,区别电路的每一节点)、截短网短路网、气隙违规、过孔太靠近焊盘、过孔彼此靠的太近,以及纵向间距违规等。还有很多其他重要的DRC规则,确保稳健设计的,应重新研究并理解这些规则。其他常用规则是:保持间距不低于5mils,过孔不应位于表面贴焊盘内(除非回填),阻焊层应位于所有焊点之间。成本是影响PCB设计的背后因素,最好能够理解PCB制造的成本问题。典型的电路板是2~4层,穿孔直径不会小于10mils,气隙和走线宽度最小5mil,标准FR-4厚度为0.062英寸,铜箔重量1o z。更多的板层、过厚或者太薄的电路板、焊盘过孔、回填过孔(最好是不导通,这是因为导电限制和热膨胀差)、盲孔/埋孔,以及交付时间都会大幅度增加总成本。当开始PCB设计时,应了解制造商的能力。设计PCB并进行制造时,应经常联系圆晶厂,了解其能力,以及降低成本的方法。

PCB设计虽然可能会很复杂,但采用很少的技巧和实践就能够设计很好的电路板。使用上面列出的指南,需要时加强研究,经验丰富的老手会不断增强技巧,而设计新手可以学习开发超出预期的高质量PCB。

相关阅读:

降低PCB互连设计RF效应小技巧

http://www.cntronics.com/connect-art/80021104

PCB布局的关键!教你一次搞定PCB布局

http://www.cntronics.com/cp-art/80021645

网友分享:制作PCB板需要考虑的几大要素

http://www.cntronics.com/gptech-art/80021738

专家解答,教你突破高速PCB设计瓶颈

http://www.cntronics.com/emc-art/80021724