【导读】650V氮化镓车载充电系统成功装车,其高功率密度、轻量化优势适配800V高压平台需求,但车规级可靠性验证仍是攻关重点。测试技术是解锁其应用潜力的核心,本文聚焦核心测试挑战,拆解泰克从器件级到系统级的全链条解决方案,展现测试技术对新能源汽车核心部件可靠应用的保障作用。

2025年12月,汇川联合动力与英诺赛科共同宣布,采用650V氮化镓的新一代6.6kW车载充电系统在长安汽车成功装车。这标志着氮化镓技术在中国新能源汽车领域迈出关键一步。

该系统将车载充电器与车载直流变换器高度集成,功率密度达4.8kW/L,较传统方案提升30%,重量减轻20%。这意味着,更小体积的电源模块却能提供更高功率的充电效率。

随着800V高压平台在电动汽车中的普及,对电源系统的要求日益提高。技术的成熟和成本的下降,使得氮化镓有望在多个领域替代传统件可能成为未来发展方向。尽管氮化镓技术前景广阔,但其在汽车领域的应用仍面临挑战。氮化镓因横向器件结构和栅极脆弱性,需通过量产数据积累解决车规级可靠性问题。与碳化硅相比,氮化镓在可靠性方面仍需提升。

从器件开发设计,到系统性能验证。测试技术,是保障电动汽车核心部件可靠应用的关键。

洞察秋毫:双脉冲测试把好器件性能“第一关”

在功率电子领域,真正的革新始于对微观世界的精准洞察。氮化镓器件的卓越性能,体现在每一次纳秒级的开关动作中。双脉冲测试作为“见微知著”的关键技术,能够精准捕捉并量化功率器件在最苛刻开关瞬态下的核心参数——开关损耗、时序特性及反向恢复特性。

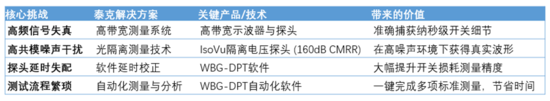

测试的核心挑战

氮化镓器件开关速度极快(可达纳秒级),电压变化率(dv/dt)极高(超过100 V/ns),这带来了独特的测试挑战:

信号完整性:微小的寄生电感和电容都会引起波形严重振铃和失真。

共模噪声抑制:极高的dv/dt会产生强大共模噪声,传统差分探头难以准确测量高侧栅极电压等浮地信号。

时序精度:开关过程中电压电流重叠时间极短,探头间微小的延迟失配就会导致开关损耗计算出现重大误差。

泰克解决方案的核心组件

针对上述挑战,泰克的解决方案主要由以下关键部件构成:

1.高带宽测量平台与探头系统

示波器:4/5/6系列MSO混合信号示波器提供最高可达10GHz的带宽和12位高垂直分辨率,能精确捕获快速变化的电压电流细节。

IsoVu™光隔离探头:这是应对高压高频测量的关键工具。它通过光纤实现真正电气隔离,提供高达1GHz带宽、160dB共模抑制比(CMRR)和±60kV共模电压耐受能力,能精准测量高侧栅极电压等困难信号,几乎消除共模干扰。

2. 高效的双脉冲测试软件

自动化测试软件:WBG-DPT软件可在泰克示波器上运行,能自动完成18项符合JEDEC和IEC标准的关键参数测量,并提供了创新的软件延迟校正功能,可将繁琐的探头延时校准时间从1小时缩短至5-10分钟,大幅提升效率和准确性。

3. 精准的激励与信号采集

任意波形发生器:AFG31000系列可生成精确的双脉冲信号,其专用App能快速设置脉冲宽度和间隔,灵活适应不同测试条件。

EA高压电源与Keithley源测量单元:为测试板提供稳定可靠的高压直流供电,确保测试电压的精度和稳定性。

典型应用场景与成果

泰克的方案已被广泛应用于氮化镓器件的前沿研发中:

VisIC Technologies采用泰克示波器和IsoVu探头,在400V高压下精准评估了GaN晶体管的开关效率,为电动汽车动力系统提供了可靠的性能数据。

在量芯微1200V GaN HEMT器件的测试中,泰克DPT1000A系统成功表征了其动态导通电阻等关键参数,结果显示即使在800V高压下,动态导通电阻退化也非常有限,证明了器件在高压应用中的巨大潜力。

下表概括了泰克解决方案如何应对核心挑战:

统览全局:EA双向直流电源实现系统级验证

当优秀的器件集成为复杂的系统,验证维度便从“微观特性”转向“宏观表现”。车载充电器(OBC)和DC/DC转换器作为电动汽车的能源枢纽,其测试需要模拟真实世界中的双向能量流动、动态负载以及长期耐久性。泰克EA的双向可编程直流电源在此领域展现出显著优势。

三通道设计的革命性价值

EA-PSB 20000 Triple系列电源在4U机箱内集成三个独立隔离的双象限通道,既可供电也能吸收电能,实现源载一体无缝切换。这一设计使得单台设备能够替代多台传统电源和负载设备,测试台体积减少高达50%。

每个通道可提供高达10kW的功率,支持高达920V的电压和高达340A的电流,三通道并联后可提供高达30kW的总功率,充分满足高压平台电动汽车的测试需求。

能效与成本的双重优势

高达96%的能量回馈效率直接降低了测试成本。传统测试中将电能转化为热量消耗的方式能效低下,而EA电源可将放电能量回馈至电网,显著降低运营成本。以三个10kWh被测物测试为例,能量回收效率达96%时,单设备每年可节省电费约57,600元。

高效能量回馈还减少了设备发热,降低了对冷却系统的需求,进一步减少了测试系统的总体拥有成本。

真正的自动量程特性

EA电源的自动量程功能使其能在额定电压的1/3至最大值范围内持续输出满功率。相比之下,传统电源需三倍功率才能匹配EA电源的电流输出能力,这将显著降低测试系统成本。

这一特性在实际测试中极具价值。例如,额定最大电压500V、功率30kW的EA自动量程电源可在500V至166.6V的整个电压范围内提供满功率输出,而传统电源只能在固定电压点提供全功率。

实战应用:OBC与DC/DC转换器测试案例

案例1:双向车载充电器(BOBC)测试

EA-PSB双向电源支持V2G(车辆到电网)功能验证,能够模拟电网和电池双向能量流动的各种工况。其920V的高电压输出能力满足800V平台电动汽车的测试需求。

测试系统可集成高精度功率分析仪,全面评估OBC在不同负载条件下的效率曲线。内置的函数发生器支持模拟电池I-V特性曲线,验证OBC在电池各种状态下的响应性能。

案例2:DC/DC转换器测试

针对DC/DC转换器测试,EA三通道双向电源可同时为高压侧和低压侧供电/加载,单台设备完成完整测试。以4kW DC/DC转换器测试为例,传统方案需要36U机架空间,而EA三通道方案仅需8U空间,节省幅度达55.5%。

通信速率是测试效率的另一关键因素。EA电源支持1kHz指令速度和1ms采样速度,比传统设备快5-20倍,结合快速以太网或EtherCAT接口,实现高速数据采集和实时控制。

案例3:寿命周期测试

OBC和DC/DC转换器的预期寿命需与整车保持一致(通常达8-10年)。EA电源支持长期循环测试,模拟实际使用条件下的性能衰减。其内置的安全功能(如过压、过流、过温保护)确保测试过程可靠,结合外部传感器监测,构建全方位保护系统。

总结

氮化镓车载规模化应用是高压平台升级的必然,需测试技术支撑。泰克双脉冲测试方案,精准破解了氮化镓器件纳秒级开关特性带来的测量难题,为器件性能验证筑牢第一道防线;其EA双向直流电源则以源载一体、高效能量回馈、自动量程等核心优势,大幅优化了车载充电器、DC/DC转换器等系统级测试的效率与成本。从微观器件特性洞察到宏观系统性能验证,泰克全链条测试解决方案不仅适配了当前800V高压平台的测试需求,更助力攻克氮化镓车规级可靠性难题,为氮化镓技术在汽车领域的深度落地扫清障碍,推动新能源汽车产业向更高能效、更轻量化的方向高质量发展。