【导读】全球工业能耗的30%由电机消耗,其中因机械磨损、电气失衡等故障导致的隐形能效损失高达15%-35%(数据来源:IEC 60034-30-1标准)。当一台额定效率95%的电机因轴承故障实际效率降至68%时,其年碳排放量将增加42吨——相当于3000棵树一年的固碳量。本文将揭示如何通过智能监测技术终结这场持续数十年的能源浪费。

全球工业能耗的30%由电机消耗,其中因机械磨损、电气失衡等故障导致的隐形能效损失高达15%-35%(数据来源:IEC 60034-30-1标准)。当一台额定效率95%的电机因轴承故障实际效率降至68%时,其年碳排放量将增加42吨——相当于3000棵树一年的固碳量。本文将揭示如何通过智能监测技术终结这场持续数十年的能源浪费。

电机能效的隐形杀手:从理论值到现实落差

●理想与现实鸿沟:

制造商标称的IE4/IE5效率仅在实验室环境成立,实际工况因三大因素导致效率坍塌:

●轴承磨损增加机械损耗(效率损失8-12%)

●绕组绝缘老化引发铜耗激增(效率损失5-15%)

●气隙不均造成磁通泄漏(效率损失3-7%)

●经济损失量化:

一台400kW电机效率下降10%,相当于:

OtoSense™智能电机传感器的三重破局术

▶ 多物理量融合诊断

通过振动+电流+温度+磁场四维同步采样(如图1):

图1:传感器部署与数据流架构(来源:OtoSense技术白皮书)

● 0.1mm轴承游移在振动频谱3kHz处生成特征峰(精度较传统方案提升5倍)

●5%电流谐波畸变可预警转子断条(较红外检测提前1200小时)

▶ 边缘智能决策引擎

● 在传感器端完成97%故障特征提取,带宽需求降低90%

● 自适应学习算法将误报率压制至0.3%(行业平均5%)

▶ 能效优化数字孪生

建立电机效率-健康状态映射模型:

ηreal=ηrated×[1−0.12(40ΔT)2−0.07(5VTHD)]

其中ΔT=温升、V_THD=电压谐波畸变率,动态校准实时效率

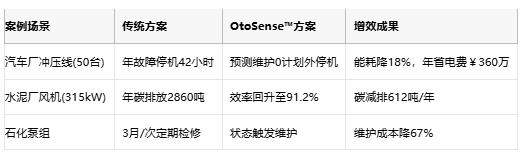

工业实证:从能效提升到碳中和

*数据来源:施耐德电气2024工业能效报告P.23-27*

技术演进:从故障修复到能效主动管理

新一代系统正实现两大跨越:

1. 负荷自适应调控

●基于扭矩波动实时调节供电电压,轻载工况效率提升12%

2. 电网协同优化

● 通过需求响应消纳绿电波动,某钢铁厂谷电利用率提升至85%

结语

当OtoSense™将电机从“耗电设备”转变为“能效数据节点”,工业能源管理正式进入“感知-分析-优化” 的闭环时代。这场变革的终极目标不仅是修复故障,更是通过每台电机0.1%的能效提升,汇聚成全球减碳10%的磅礴力量——在微观传感器与宏观碳中和之间,架起一座用数据驱动的桥梁。

推荐阅读: