【导读】在智能手机、电脑、服务器等电子设备的核心部件中,芯片无疑是“大脑”,但这个“大脑”却异常脆弱——微小的灰尘、潮湿的空气、轻微的机械冲击都可能导致其失效。为了让芯片“坚不可摧”,塑封工艺应运而生,它就像给芯片穿上一层“保护铠甲”,不仅能隔绝外界环境的损害,还能提高芯片的机械强度,便于后续贴片安装。如今,塑封工艺已占据微电子封装市场90%以上的份额,其中环氧模塑料(EMC)因耐高温、耐化学腐蚀、机械强度高的特性,成为塑封材料的“绝对主流”。从芯片到成品,塑封工艺贯穿了微电子封装的关键环节,每一步都蕴含着精密的技术与细节。

一、塑封材料:热塑性与热固性的“终极选择”

塑封材料是塑封工艺的基础,其性能直接决定了芯片的可靠性。根据加工特性,塑封材料分为热塑性塑料和热固性塑料两大类:

热塑性塑料(如聚碳酸酯PC、聚对苯二甲酸丁二醇酯PBT):具有可重复加工的特点,加热时融化,冷却后固化,适合批量生产。但它的耐高温性和机械强度较差,无法满足芯片长期工作的需求(芯片工作温度可达80℃以上),因此仅用于低端电子元件(如电阻、电容)的封装。

热固性塑料(如环氧树脂、酚醛树脂):固化后形成三维网状结构,不可逆,具有出色的耐高温性(可承受150℃以上的温度)、耐化学腐蚀性(不易被酸碱侵蚀)和机械强度(比热塑性塑料高2-3倍)。其中,环氧模塑料(EMC)因添加了二氧化硅填充剂(提高机械强度)、固化剂(促进固化)、脱模剂(便于脱模)等成分,成为微电子封装的“首选材料”,占据了90%以上的市场份额。

为什么环氧模塑料能成为“主流”?举个例子,手机中的芯片需要在高温(充电时温度可达60℃以上)、潮湿(雨天或手汗)的环境下工作,环氧模塑料能有效隔绝 moisture 和氧气,防止芯片氧化;同时,它的高机械强度能承受手机掉落时的冲击,避免芯片开裂。这些特性让环氧模塑料成为芯片的“最佳保护者”。

二、塑封成型:转移与压缩的“技术巅峰对决”

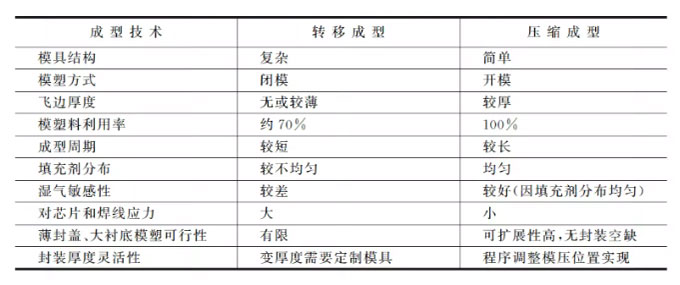

塑封成型是将模塑料转化为芯片“保护铠甲”的关键步骤,目前主要有转移成型和压缩成型两种技术,它们各有优势,适用于不同的封装场景:

1. 转移成型:效率与批量生产的“王者”

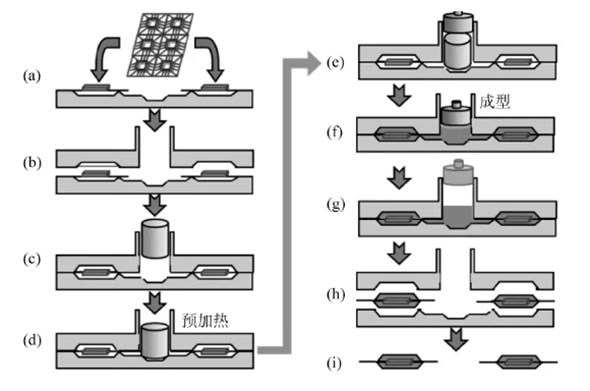

转移成型是微电子封装中最常用的成型技术,它整合了注塑和压缩成型的优点,流程大致分为以下几步:

定位引线框架:将贴有芯片的引线框架(Chip-on-Lead,COL)准确放入模具型腔中,确保芯片位置无误;

合模:模具闭合,形成密封的型腔;

加入模塑料:将预热至80-100℃的模塑料(呈粘稠状)注入模具的浇道;

预加热与加压:模具加热至120-150℃,同时施加10-20MPa的压力,让模塑料填充整个型腔(包括芯片与引线之间的缝隙);

固化:保持压力和温度,让模塑料固化(约几十秒),形成坚硬的塑封体。

转移成型的优点是成型快、效率高(每 cycle 仅需几十秒),适合批量生产(如电阻、电容、普通IC等);但也存在利用率低、填充不均的缺点——模塑料需要填充浇道和浇口,导致材料利用率仅为70%左右;此外,若模塑料的流动性不好,容易在芯片周围形成气泡或空隙,影响保护效果。

2. 压缩成型:薄型与大尺寸封装的“专家”

压缩成型是一种更“直接”的成型技术,它省去了浇道和浇口,直接将模塑料放入模具型腔中,流程为:

放入模塑料:将模塑料(颗粒状或片状)直接放入模具型腔;

合模与加热:模具闭合,加热至150-180℃,让模塑料融化;

加压固化:施加5-10MPa的压力,让模塑料填充型腔,然后保持压力直到固化(约几分钟)。

压缩成型的优点是材料利用率高(可达90%以上)、填充均匀(无浇道和浇口,避免了材料流动的阻力),特别适合薄型(如0.5mm以下的手机摄像头模块)和大尺寸(如100mm以上的服务器芯片)封装。例如,手机的摄像头模块需要非常薄(否则会增加手机厚度),压缩成型能让模塑料均匀填充,形成薄而坚硬的塑封体;服务器芯片尺寸大(如Intel的Xeon芯片),压缩成型能避免转移成型中常见的“填充不均”问题,确保芯片整体受力均匀。不过,压缩成型的效率较低(每 cycle 需几分钟),适合小批量或高端产品的生产。

三、塑封后处理:固化与去溢料的“细节必修课”

塑封成型后,产品还需要经过固化处理和去溢料两个关键步骤,才能进入下一步流程:

1. 固化处理:让模塑料“彻底变硬”

塑封成型后的模塑料并未完全固化(仅固化了60%-70%),需要放入烘箱中进行二次固化(Post Molding Cure,PMC)。固化条件通常为150-180℃,持续2-4小时,其作用有两个:

充分固化:让模塑料的分子链完全交联,形成三维网状结构,提高机械强度和耐高温性;

消除内应力:成型过程中,模塑料的温度变化会产生内应力(如冷却时收缩不均),二次固化能释放这些应力,避免塑封体开裂。

若固化不充分,模塑料会比较脆,容易在后续的切筋成型中开裂;若固化过度,模塑料会变脆,同样影响可靠性。因此,固化温度和时间的控制非常关键,需要根据模塑料的型号(如环氧模塑料的固化温度通常为175℃)进行调整。

2. 去溢料:让产品“焕然一新”

塑封成型时,模塑料会溢出到模具的缝隙中(如引线之间的小缝隙),形成溢料(Flash)。溢料会影响后续的电镀和引脚成型,必须去除。目前,去溢料的方法主要有以下几种:

机械喷砂:用高压沙子(或氧化铝颗粒)喷击产品表面,将溢料打掉。这种方法适合简单形状的产品(如电阻、电容),但可能会损伤产品表面的镀层(如锡层),影响可焊性;

碱性电解法:将产品放入碱性溶液(如氢氧化钠溶液)中,通电,让溢料(主要成分为环氧树脂)被电解掉。这种方法环保(无粉尘),适合复杂形状的产品(如QFP封装,引脚之间的溢料很难用机械方法去掉),但对模塑料的腐蚀性较强,需要控制电解时间;

激光去溢料:用激光(如CO₂激光)照射溢料,将其烧掉。这种方法精度高(可以去掉0.1mm以下的溢料),适合高端封装(如BGA、CSP),因为这些产品的引脚密度高(如BGA的引脚在底部,数量可达数百个),溢料容易导致短路。激光去溢料不会损伤引脚,是目前最先进的去溢料技术,但成本较高(激光设备价格昂贵)。

四、电镀与退火:提升性能的“双重保险”

塑封后的产品需要进行电镀和退火处理,以提高引线框架的可焊性和导电性,同时抑制锡须生长(短路的“隐形杀手”):

1. 电镀:让引线“更易焊接”

引线框架的材料是铜(导电性好),但铜容易氧化(氧化后表面会形成氧化铜,焊锡无法粘上去)。因此,需要在引线框架表面电镀一层可焊性金属(如锡、锡银铜合金),其作用有两个:

提高可焊性:锡层的表面张力小,焊锡容易润湿,便于后续的贴片安装(如SMT贴片);

提高导电性:锡的导电性比铜差,但电镀层很薄(约5-10μm),不会影响整体导电性。

目前,无铅电镀是趋势(欧盟的RoHS指令禁止使用含铅的电子元件),常用的无铅镀层有锡银铜合金(Sn-3Ag-0.5Cu)、锡铋合金(Sn-58Bi)等。锡银铜合金的熔点(217℃)比纯锡(232℃)低,更适合SMT贴片(回流焊温度通常为240℃左右);同时,它的机械强度比纯锡高,能承受更多的插拔次数(如USB接口的连接器)。

2. 退火:抑制锡须“生长”

电镀后的锡层容易生成锡须(Tin Whisker)——一种细长的锡结晶(长度可达1mm以上)。锡须会导致相邻引脚之间短路(如手机中的芯片,引脚间距仅0.5mm,锡须长到0.5mm就会短路),是电子设备死机的“隐形杀手”。

为了抑制锡须生长,需要进行退火处理(Annealing):将电镀后的产品放在烘箱中,在120-150℃下烤1-2小时。退火的原理是让锡层的晶粒长大(晶粒尺寸从1-2μm长大到5-10μm),减少晶界(锡须通常从晶界处生长),从而降低锡须生成的概率。此外,还有其他抑制锡须的方法,如镀雾锡(锡层表面有细小的颗粒,减少晶界)、添加有机金属添加剂(如铋,阻止锡原子扩散)、镍层阻挡(在铜和锡之间镀一层镍,阻止铜扩散到锡层里,减少锡须生成的动力)。

五、切筋成型:从“毛坯”到“成品”的最后一步

切筋成型是塑封工艺的最后一步,将引线框架上的“毛坯”(多个芯片连在一起)变成“成品”(单个芯片),流程分为切筋和引脚成型两步:

1. 切筋:把芯片“分开”

引线框架上的芯片是连在一起的(通过筋条连接),需要用切筋模具(Trim Die)把多余的筋条切掉。切筋的原理是用冲床(压力可达100-200吨)将筋条冲断,留下单个芯片。切筋的精度要求很高(误差需小于0.1mm),否则会导致引脚变形(如引脚弯曲)。

2. 引脚成型:把引脚“弯成需要的形状”

切筋后的芯片引脚是直的,需要根据封装形式(如SOP、QFP、BGA)进行引脚成型(Forming)。例如,SOP(小外形封装)的引脚是“L”形(贴在PCB表面),QFP( quad flat package)的引脚是“J”形(插入PCB的孔中),BGA(球栅阵列)的引脚是“球”形(在芯片底部)。引脚成型的方法有冲床成型(用模具把引脚弯成需要的形状)、机器人成型(用机器人手臂弯曲引脚,精度更高)等。

随着封装技术的进步,切筋成型工艺也在不断发展:

激光切筋:用激光(如光纤激光)切掉筋条,精度更高(误差小于0.05mm),适合高端封装(如BGA);

3D引脚成型:用机器人进行三维引脚成型(如手机的连接器,引脚需要弯成“Z”形),提高效率和一致性;

在线检测:用AOI(自动光学检测)设备实时检测切筋成型后的产品(如引脚变形、裂纹),确保产品质量。

结语:塑封工艺——微电子封装的“基石”

从材料选择到成型,再到后处理,塑封工艺的每一步都蕴含着精密的技术与细节。它不仅是芯片的“保护铠甲”,更是芯片“成型的魔术师”——将脆弱的芯片变成能承受各种环境考验的成品。随着封装技术的进步(如扇出型封装、3D封装),塑封工艺也在不断创新:比如用更薄的模塑料(如0.1mm以下的扇出型封装)、更精确的成型方法(如压缩成型用于3D封装)、更环保的后处理工艺(如激光去溢料),以适应更高的要求(如更薄、更小、更高密度的封装)。

塑封工艺作为微电子封装的关键步骤,将继续发挥重要作用,保护芯片,提高性能,让我们的电子设备更可靠、更先进。无论是智能手机中的芯片,还是服务器中的CPU,都离不开塑封工艺的“守护”——它是微电子产业的“基石”,也是我们日常生活中“看不见的英雄”。

推荐阅读:

德州仪器电源路径充电技术解析:如何实现电池寿命与系统性能的双赢?

力芯微ET75016激光驱动芯片:重新定义TOF 3D传感精度与效率

多维科技TMR13Nx磁开关芯片:重新定义智能笔360°无死角唤醒体验

Littelfuse推出DO-214AB封装2kA浪涌保护晶闸管,革新电源安全设计