【导读】在KiCad这款开源PCB设计软件的图层列表中,有两层常常被新手当作“无关紧要的标记层”——F.Adhesive(正面胶水层)和B.Adhesive(背面胶水层)。但对SMT(表面贴装技术)生产线上的工程师来说,这两层却是“隐形的固定师”:它们标注的位置,直接决定了红胶如何点涂,进而确保SMD(表面贴装器件)元件在高温焊接时不会移位、脱落。从KiCad的设计端到工厂的生产端,这两层看似简单的“胶水层”,其实串联起了SMT红胶工艺的核心逻辑。

一、KiCad胶水层:SMT红胶的“设计地图”

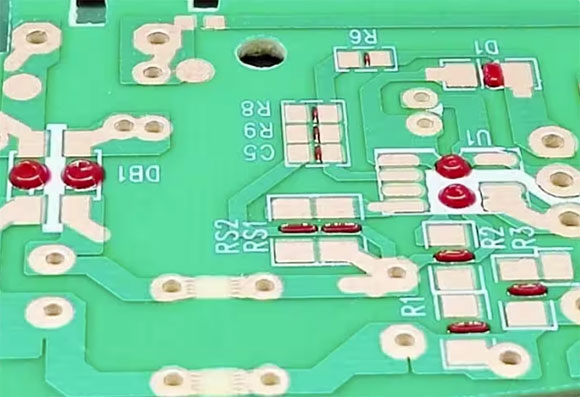

KiCad中的F.Adhesive和B.Adhesive层,本质是红胶点涂位置的“设计标记” 。与负责锡膏印刷的Paste层不同,胶水层的作用不是“连接电路”,而是“固定元件”。在PCB设计时,工程师会在SMD元件的重心处或引脚之间标注圆形或方形的“红胶点”——这些点就是工厂点胶机的“目标坐标”。

为什么选择这些位置?首先,重心处固定更稳定:比如一个矩形的电容,红胶点标在元件的几何中心,能让元件在焊接时受力均匀,避免因重心偏移导致的倾斜;其次,避开锡膏区:红胶如果涂在引脚下方,会与锡膏混合,影响焊接导电性,因此胶水层的标记必须与Paste层(锡膏区)保持至少0.5mm的距离。此外,对于双面PCB,正面的元件用F.Adhesive标注,背面的用B.Adhesive标注,确保工厂能准确区分正反面的点胶位置。

在KiCad中,胶水层的绘制非常简单:只需用“填充”或“线段”工具在元件下方画出标记,再设置图层为F.Adhesive或B.Adhesive即可。但正是这一步简单的操作,为后续生产提供了关键的“位置指引”——如果没有胶水层,工厂只能凭经验点胶,容易出现位置偏差,导致元件固定不牢。

二、SMT红胶工艺:从“点胶”到“固化”的“稳元件秘诀”

红胶,全称“环氧树脂电子胶”,是SMT生产中不可或缺的“临时固定剂”。它的工作原理很简单:在常温下是粘稠的液体,通过点胶机涂在PCB上;当温度升高到120~150℃(回流焊的预热阶段)时,会固化成坚硬的固体,将元件牢牢固定在PCB上。而锡膏的熔化温度通常在180~220℃(回流焊的峰值阶段),因此红胶会先于锡膏固化,避免元件在锡膏熔化时因重力或振动移位。

红胶的“临时固定”特性是其核心优势:它不像焊锡那样“永久连接”,但能在焊接过程中提供足够的机械强度;焊接完成后,红胶会留在元件与PCB之间,继续发挥“辅助固定”作用,增强元件的抗振动能力。比如,汽车中的ECU(电子控制单元)电路板,由于发动机运行时会产生强烈振动,SMD元件必须用红胶固定——如果没有红胶,锡膏焊接的元件可能会在长期振动中脱落,导致ECU失效。

红胶的涂敷方式主要有两种:刮胶(印刷) 和点胶。刮胶适合大批量生产,通过特制的钢网将红胶印刷到PCB的指定位置,效率高、一致性好;点胶适合小批量或不规则元件,通过自动点胶机将红胶精确点涂到每个元件位置,灵活性强。无论哪种方式,KiCad的胶水层都是“指挥棒”——工厂会根据胶水层的标记调整钢网或点胶机的参数,确保红胶涂在正确的位置。

三、红胶工艺的“用武之地”:哪些场景必须用红胶?

红胶工艺不是“万能的”,但在某些场景下,它是“必须的”:

1. 双面PCB的“二次回流”保护

双面PCB需要进行两次回流焊:先贴正面元件,焊接后翻转PCB贴背面元件。在第二次回流时,背面的元件会受到重力作用,如果没有红胶固定,锡膏熔化时元件可能会“掉下来”。红胶的“先固化”特性正好解决了这个问题——背面元件的红胶在第二次回流的预热阶段固化,将元件固定在PCB上,即使锡膏熔化,也不会移位。

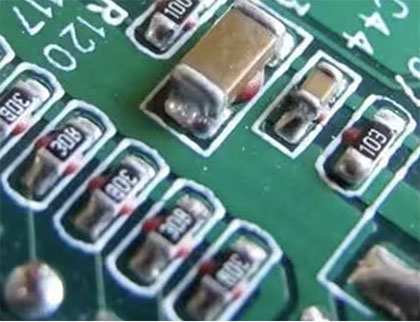

2. 大尺寸/重元件的“防脱落”保障

对于大尺寸(如1206以上的电阻)或重元件(如电感、变压器),锡膏的“粘接力”不足以固定它们。比如,一个10mm×10mm的电感,重量约为0.5g,锡膏的粘接力约为0.2g,无法支撑其重量;而红胶固化后的强度约为10MPa,能轻松固定这样的元件。

3. 高振动环境的“抗冲击”需求

汽车电子、工业设备、航空航天等领域的电路板,需要承受强烈的振动或冲击。比如,汽车发动机舱内的电路板,振动频率可达1000Hz以上,锡膏焊接的元件可能会在长期振动中“松脱”;而红胶固定的元件,机械强度更高,能承受更大的振动。

4. 平整度差的PCB“补隙”

有些PCB由于生产工艺问题,表面平整度差(比如有轻微的凹陷或凸起),SMD元件贴装时可能会“浮起”,导致锡膏无法充分接触引脚。红胶可以填充PCB与元件之间的缝隙,将元件“压”在PCB上,确保锡膏焊接的可靠性。

四、KiCad与红胶工艺的“协同术”:如何正确使用胶水层?

要让KiCad的胶水层发挥作用,需要掌握以下技巧:

1. 标注位置的“黄金原则”

重心优先:红胶点应标在元件的几何中心,比如矩形元件的对角线交点,圆形元件的圆心。

避开锡膏区:红胶点与Paste层(锡膏区)的距离至少保持0.5mm,避免红胶与锡膏混合。

覆盖元件 body:红胶点应覆盖元件的“ body 部分”(而非引脚),比如电容的铝壳下方,电阻的陶瓷体下方。

2. 图层选择的“正反之分”

正面的元件用F.Adhesive层(Front Adhesive),背面的元件用B.Adhesive层(Back Adhesive)。

不要将正面和背面的红胶点标在同一层,否则工厂会混淆正反面。

3. 与其他层的“配合技巧”

胶水层与Paste层是“互补关系”:Paste层负责锡膏印刷,胶水层负责红胶点涂,两者共同确保元件的“电连接”和“机械固定”。

胶水层与Silk层(丝印层)是“辅助关系”:丝印层标注元件的型号和位置,胶水层标注红胶点的位置,两者结合能让工厂更清晰地理解设计意图。

五、红胶 vs 治具:两种固定方式的“性价比之战”

在SMT生产中,固定SMD元件的方式主要有两种:红胶工艺和治具固定。两者各有优劣,选择哪种方式取决于生产规模和需求:

1. 红胶工艺:小批量、打样的“性价比之选”

优势:成本低(不用做治具)、灵活性强(设计变更时只需修改KiCad的胶水层)、适合不规则元件(点胶机可以精确点涂到任何位置)。

劣势:效率低(点胶速度比治具慢)、成本随产量增加而上升(红胶消耗量大)。

2. 治具固定:大批量、长期生产的“最优选择”

优势:效率高(治具可以快速固定多个元件)、成本随产量增加而下降(治具可以重复使用)、一致性好(治具的精度比点胶机高)。

劣势:成本高(做治具需要开模,费用约为1~5万元)、灵活性差(设计变更时需要重新做治具)。

比如,小批量生产(如100块PCB)时,红胶工艺的成本约为500元(红胶+点胶费),而治具的成本约为2万元,显然红胶更划算;大批量生产(如10000块PCB)时,治具的成本分摊到每块PCB约为0.2元,而红胶的成本约为1元/块,此时治具更划算。

结语

KiCad的F.Adhesive和B.Adhesive层,是连接设计端与生产端的“桥梁”;SMT红胶工艺,是确保SMD元件稳定的“隐形固定师”。两者的结合,解决了SMT生产中“元件移位”“脱落”等关键问题,提升了电路板的可靠性。无论是新手还是资深工程师,掌握KiCad胶水层的使用技巧,理解红胶工艺的逻辑,都能让PCB设计更符合生产需求,让电子产品更稳定、更耐用。

推荐阅读:

德州仪器电源路径充电技术解析:如何实现电池寿命与系统性能的双赢?

力芯微ET75016激光驱动芯片:重新定义TOF 3D传感精度与效率

多维科技TMR13Nx磁开关芯片:重新定义智能笔360°无死角唤醒体验

Littelfuse推出DO-214AB封装2kA浪涌保护晶闸管,革新电源安全设计