【导读】本文基于Yole Development 2025年传感器市场报告及中国电子元件行业协会数据,深度剖析热敏电阻技术演进与产业格局,为工程师提供选型决策支持。热敏电阻(Thermistor)是电阻值随温度显著变化的半导体器件。

本文基于Yole Development 2025年传感器市场报告及中国电子元件行业协会数据,深度剖析热敏电阻技术演进与产业格局,为工程师提供选型决策支持。

一、热敏电阻技术定义与物理原理

1.1 基本定义

热敏电阻(Thermistor)是电阻值随温度显著变化的半导体器件,分为:

● NTC(负温度系数):温度↑→电阻↓,25℃基准电阻范围10Ω~2MΩ

● PTC(正温度系数):温度↑→电阻↑,居里点突变特性(突变幅度达3-6个数量级)

1.2 工作原理

● NTC材料体系:Mn-Ni-Co-Fe-O系过渡金属氧化物陶瓷,晶界势垒受热激发改变载流子浓度

● PTC材料体系:BaTiO3基半导体陶瓷,铁电相变引发电阻率陡变(居里点可控在60-200℃)

关键参数:B值(材料常数)、α(电阻温度系数)、R-T曲线线性度

二、核心优势与典型应用场景

2.1 性能优势对比

2.2 重点应用领域

● 汽车电子:电池热管理(NTC)、电机过流保护(PTC),特斯拉Model 3使用16个NTC监测4680电芯

● 工业控制:变频器散热监控,ABB ACS880系列标配±0.5℃精度NTC

● 医疗设备:呼吸机温度补偿,飞利浦V60采用0.1℃分辨率的薄膜NTC

● 消费电子:手机快充温度保护,小米120W充电器集成0402封装NTC

三、成本结构与选型要则

3.1 成本要素拆解

● 材料成本占比:陶瓷粉体(35%)、电极材料(20%)、封装材料(15%)

● 工艺成本差异:

● 薄膜工艺:光刻+溅射,精度±0.1℃,成本0.15−0.5/颗

● 厚膜工艺:丝网印刷,精度±1%,成本0.02−0.1/颗

● 认证成本:AEC-Q200认证增加0.03−0.1/颗

3.2 选型关键要素

1. 温度范围:

● 常规NTC:-50℃~150℃(EPCOS B57820系列)

● 高温NTC:-50℃~300℃(Vishay NTHS系列)

2. 精度等级:

● 消费级:±1%~±5%(华工科技MF52)

● 工业级:±0.5%~±1%(TDK NTCG系列)

● 医疗级:±0.1%(Amphenol AST系列)

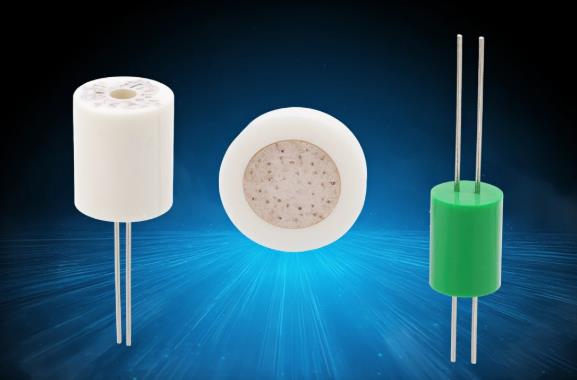

3. 封装形式:

● 引线型(DO-35):耐高温,适用于工业环境

● 贴片型(0402~1206):高密度安装,手机主板常用

● 环氧封装:IP67防护,汽车电池包首选

四、国际/国内头部原厂对比

4.1 国际第一梯队

4.2 国内领军企业

五、供应链战略建议

1. 成本优先场景(家电、消费电子):

● 优选风华高科MZ系列PTC($0.015/颗)

● 采用厚膜工艺NTC(顺络NTG系列)

2. 高可靠性场景(汽车、医疗):

● 必须选择AEC-Q200/ISO 13485认证产品

● 推荐EPCOS B57891(车规)、Amphenol AST(医疗)

3. 微型化需求场景(可穿戴设备):

● Murata NCP15XH系列(0201封装,0.4×0.2mm)

● 瑞声科技TMS03(集成MEMS温度传感器)

技术演进趋势:

● 薄膜NTC精度突破±0.05℃(TDK 2026年路线图)

● 国产车规级NTC市占率将达35%(中国电子元件行业协会预测)

● 智能化方向:集成ADC+数字接口的智能热敏芯片(TI TMP117方案)

通过精准选型与供应链布局,企业可降低BOM成本15%-30%,同时提升系统可靠性。在新能源与智能化双重驱动下,热敏电阻产业正迎来新一轮技术迭代与市场重构机遇。

推荐阅读:

展位预定倒计时!500+优质企业云集,西部地区不容错过的电子行业盛会!