【导读】精密电阻是一类在阻值精度、温度系数(TCR)、长期稳定性及寄生参数(分布电容/电感)等性能指标上远超普通电阻的电子元件。

一、精密电阻的定义与核心特性

精密电阻(Precision Resistor)是一类在阻值精度、温度系数(TCR)、长期稳定性及寄生参数(分布电容/电感)等性能指标上远超普通电阻的电子元件。其核心目标是在复杂环境(温度、湿度、时间变化)下保持阻值的高度一致性,主要技术特性包括:

1. 高精度:阻值公差(容差)可低至±0.01%(如Vishay Z1系列),而普通电阻多为±1%~±10%110。

2. 低温度系数:TCR通常为±1~±50 ppm/°C(普通电阻为±100~±500 ppm/°C)1。

3. 长期稳定性:年漂移率≤0.05%,负载寿命测试后阻值变化极小14。

4. 低噪声与低电感:通过无感绕制或薄膜工艺优化高频性能510。

二、技术原理与材料分类

1. 核心原理

精密电阻的性能取决于材料选择与制造工艺:

● 薄膜电阻:采用真空沉积(PVD/CVD)在陶瓷基板上形成纳米级金属膜(如NiCr),结合激光修调技术实现±0.5μm精度4。

● 金属箔电阻:如Vishay的Bulk Metal® Foil技术,通过光刻合金箔实现TCR低至±0.2 ppm/°C1。

● 绕线电阻:使用锰铜或伊文合金绕制,精度高但高频性能受限15。

2. 材料与结构对比

三、精密电阻的优势与应用场景

1. 核心优势

● 高可靠性:通过ISO-10993(医疗)和AEC-Q200(汽车)认证,适应极端环境。

● 微型化设计:贴片封装(如0201尺寸)支持高密度PCB布局。

● 节能与成本优化:薄膜工艺结合厚膜成本优势(如光颉MFD系列)。

2. 应用场景

● 医疗电子:心电图机(ECG)信号调理电路,需生物兼容封装与低噪声特性。

● 汽车电子:BMS电流检测(如0.5mΩ±1%电阻)和激光雷达接收电路(噪声<0.2μV/V)。

● 航空航天:抗辐射加固型电阻(TCR<±10 ppm/°C,耐辐射>100krad)。

● 工业控制:PLC模拟模块(年漂移率≤0.01%)。

四、成本模型与选型策略

1. 成本结构分析

以0402封装1kΩ±0.1%薄膜电阻为例:

● 材料成本:占比40%~50%(基板与金属膜)4。

● 工艺成本:激光修调占30%,封装与测试占20%4。

● 封装影响:微型封装(01005)成本增加20%,但节省PCB面积4。

2. 选型关键法则

● 参数匹配:高精度ADC电路需TCR<±10 ppm/°C的NiCr材料,高频场景优先叉指结构(分布电感<1nH)4。

● 可靠性验证:汽车电子需通过AEC-Q200 Grade 1(3000次温度循环),工业级需符合IEC 60115-8湿热测试49。

● 性价比平衡:金属箔电阻性能最优但价格高,金属膜电阻性价比更佳110。

五、头部原厂品牌对比

1. 国际厂商

● Vishay(威世):Bulk Metal® Foil技术全球领先,TCR低至±0.2 ppm/°C,代表型号VHP100(±0.01%)19。

● KOA(兴亚):主打汽车级精密电阻,通过AEC-Q200认证,耐高温175℃9。

● Panasonic(松下):ERJ系列贴片电阻,支持0402~2512封装,TCR±10~25 ppm/°C1。

2. 国内厂商

● 光颉(Viking):薄膜电阻精度达±0.01%,TCR±1 ppm/°C,成本较国际品牌低30%,代表型号MFD系列26。

● 风华高科(FH):主攻工业级市场,TCR±15 ppm/°C,通过ISO/TS 16949认证6。

● 顺络电子(Sunlord):耐突波贴片电阻,适用于电源管理场景,价格优势显著6。

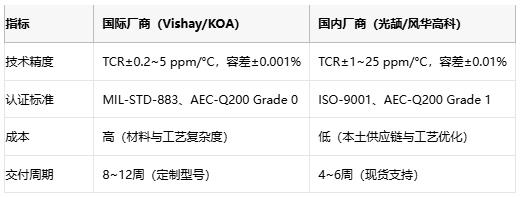

3. 国际与国内厂商对比

六、未来技术趋势

1. 材料创新:石墨烯复合薄膜(TCR<±2 ppm/°C)和非晶金属玻璃(耐脉冲能力提升1000倍)进入实验室阶段4。

2. 智能化升级:数字可编程电阻支持I²C/SPI接口(分辨率16bit),自感知电阻内置温/应力传感器4。

3. 绿色制造:再生氧化铝基板技术降低碳排放40%,符合RoHS 3.0标准48。

结语

精密电阻作为高精度电子系统的核心元件,其选型需综合性能、成本与可靠性。国际厂商在超高端领域占据主导,而国内厂商通过工艺优化与快速响应,正在中高端市场实现突破。未来,随着新材料与智能化技术的应用,精密电阻将在医疗、汽车与航空航天领域发挥更大价值。

推荐阅读:

2025机器人+应用与产业链新一轮加速发展蓝皮书》电子版限免下载!