【导读】电感是电子电路中的无源储能元件,其核心功能是利用电磁感应原理将电能转换为磁能存储并释放。当电流流经导体时,会产生磁通量,而电感正是衡量单位电流产生磁通量能力的物理量,基本单位是亨利(H)。根据法拉第电磁感应定律,当通过导体的电流发生变化时,导体自身会产生感应电动势阻碍电流变化,这种现象称为自感现象,是电感工作的物理基础。

一、电感定义与工作原理

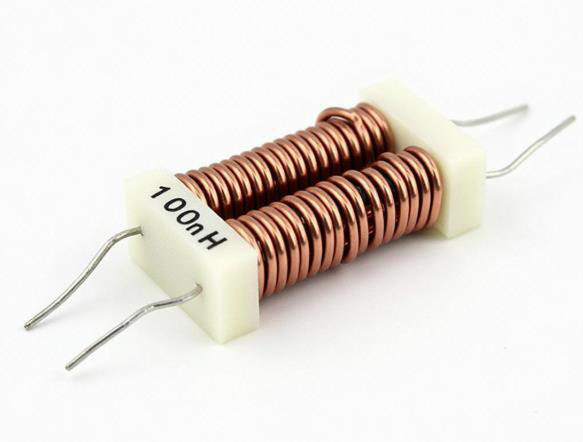

电感是电子电路中的无源储能元件,其核心功能是利用电磁感应原理将电能转换为磁能存储并释放。当电流流经导体时,会产生磁通量,而电感正是衡量单位电流产生磁通量能力的物理量,基本单位是亨利(H)。根据法拉第电磁感应定律,当通过导体的电流发生变化时,导体自身会产生感应电动势阻碍电流变化,这种现象称为自感现象,是电感工作的物理基础。

电感在电路中的基本特性表现为“阻交流通直流”,对交流信号呈现感抗(XL = 2πfL),频率越高感抗越大。这种特性使其在滤波电路、能量转换和阻抗匹配中发挥关键作用。在DC-DC转换器中,电感通过周期性的储能(电流增加时)和释能(电流减少时)实现电压转换,其电流纹波与电感值成反比关系。

电感的核心性能公式为:

其中L代表电感量,N为线圈匝数,μ是磁芯磁导率,A为磁芯截面积,l为磁路长度。这一公式揭示了电感量由线圈结构和磁芯材料共同决定的本质特性10。

二、电感分类与核心特性

电感根据结构、材料、频率和应用场景可分为多种类型,每种类型具有独特的性能特征:

2.1 按磁芯材料分类

●铁氧体电感:具有高磁导率(μr可达数万)和低高频损耗特性,适用于MHz级高频场景如射频电路和EMI滤波器,但其饱和磁通密度低(0.3-0.5T),大电流下易饱和1。

●铁硅铝粉芯电感:兼具中等磁导率和高饱和磁通密度(1.05T),在100kHz以下频段损耗比铁粉芯低10%-20%,适用于服务器电源和工业电源等高频大功率场景。

●非晶/纳米晶合金电感:代表顶尖性能,具有超低损耗(比铁氧体低50%)和高频特性(工作频率可达MHz以上),磁导率高达100,000,但成本高昂,主要用于5G基站、高端医疗设备等要求严苛的场景。

2.2 按结构与应用分类

●功率电感:特征为大电流承载能力(10A以上)和低直流电阻(DCR),主要用于DC-DC转换器。一体成型结构可有效减少漏磁,提高功率密度,其散热性能优于传统绕线电感。

●射频电感:追求高Q值(>50)和高自谐振频率,采用空芯或陶瓷基材料减少介质损耗,工作频率可达GHz级,广泛应用于5G通信前端模块和物联网设备射频电路。

●共模电感:采用双线并绕设计形成高共模阻抗,同时允许差模信号通过,对电磁干扰(EMI)抑制效果显著,是通信设备和工业控制系统EMC设计的关键组件。

表:主要电感类型特性对比

三、应用场景与选型要素

3.1 电源管理场景

在DC-DC转换器中,电感是影响转换效率的核心元件。选型需重点考量:

电感量计算:根据拓扑结构确定最小值。Buck电路中:

●其中Irpp通常取额定电流的50%,实际选取电感需增加20%-30%裕量。

●电流能力:饱和电流(Isat)需大于峰值电流的1.3倍,温升电流(Irms)需考虑实际工作温度降额。

●损耗优化:直流电阻(DCR)直接影响效率,尤其在轻载时更为显著。例如在12V转1.2V大电流场景,DCR每降低1mΩ可提升效率0.2%-0.5%。

3.2 汽车电子场景

车规级电感需满足AEC-Q200认证,选型要点包括:

温度适应性:工作温度范围需覆盖-40℃~+150℃,铁硅铝粉芯和非晶合金因温度系数低(±8ppm/℃)成为主流选择16。

●振动可靠性:一体成型结构抗机械振动性能优于传统绕线电感,在发动机舱等恶劣环境中寿命可提升3倍以上。

●高瞬态电流:电动助力转向(EPS)等系统要求电感耐受100ms级短时过载电流,需选择饱和磁通密度>1T的材料。

3.3 通信设备场景

5G基站和毫米波设备对电感提出特殊要求:

●高频特性:Sub-6GHz频段需自谐振频率(SRF)高于工作频率3倍以上,毫米波频段需选用01005尺寸叠层电感(0.2×0.1mm)。

●Q值优化:射频前端匹配电路中,Q值>60可降低插入损耗0.5dB以上,对接收灵敏度至关重要。

●小型化趋势:5G手机中01005电感占比已超50%,单价达0201电感的3倍,推动单机电感价值提升。

表:不同应用场景下的电感选型要素

四、成本结构分析与优化策略

电感成本构成复杂,主要受材料、工艺、规格等因素影响:

4.1 成本驱动因素

●材料成本占比:通常占电感总成本的40%-60%。高端纳米晶材料价格达铁氧体的5-8倍,铜线成本随直径平方增长。

●尺寸效应:0201电感材料成本比0402降低30%,但加工精度要求提升导致良率下降,间接增加成本。

●性能密度溢价:同尺寸下,DCR降低30%的电感价格溢价可达50%;车规级认证电感比工业级贵20%-40%。

●工艺成本:一体成型电感比传统绕线式增加压制和烧结工序,制造成本提高25%,但省去屏蔽外壳可部分抵消。

4.2 成本优化创新

●ZVS技术应用:通过零电压开关技术降低电感量需求,可使电感体积缩小3.3倍,成本降低75%。在200kW逆变器中,电感损耗可减少45%。

●材料创新:铁氧体+纳米晶复合磁芯兼顾高频特性和成本,在光伏逆变器中性价比突出。

●规模化生产:01005电感国产化使单价从$0.03降至$0.015,推动5G手机射频模块成本下降。

五、头部原厂对比分析

全球电感市场由国际巨头主导,但国内厂商在特定领域快速崛起:

5.1 国际头部厂商

●TDK(EPCOS):技术全面性领先,功率电感在汽车电子领域市占率超30%。其CLT32系列支持36A超大电流,但溢价达国产同类产品的2倍。

●村田:01005超微型电感技术垄断者,5G手机市场份额超60%。其射频电感Q值比国产高15%-20%,单价约$0.025,毛利率超50%。

●Vishay:工业与军工级高可靠性电感代表,IHLP系列工作温度达+155℃,但交期长达20周,价格高出30%。

5.2 国内领先厂商

●顺络电子:全球第三家量产01005电感的企业,射频产品性价比突出(Q值达村田90%,价格低40%),已进入华为供应链。

●风华高科:功率电感技术国内领先,车规级产品通过AEC-Q200认证,在新能源汽车DC-DC模块中成本比TDK低30%。

●三环集团:专注铁硅铝粉芯电感,饱和电流指标达国际水平,光伏逆变器领域市占率国内第一。

表:电感头部原厂技术与成本对比

六、选型策略

基于应用场景与成本约束的选型方法论:

6.1 四步选型流程

●参数计算:依据电路拓扑计算最小电感量、饱和电流和温升电流要求,如Buck电路需确保:

●材料筛选:高频场景(>1MHz)优选铁氧体或纳米晶;大电流场景(>10A)选用铁硅铝粉芯。

●品牌评估:成本敏感型消费电子可选顺络/风华高科;汽车功能安全系统建议采用TDK/Vishay。

●成本优化:在满足性能前提下,采用ZVS技术可减少电感体积和成本;或采用混合采购策略,关键位置用进口,辅助电路用国产。

6.2 成本与性能平衡术

●冗余设计:工业电源中适当增加电感量(20%)可延长寿命3倍,综合成本更低。

●国产替代路径:从非关键电路开始导入国产电感(如LED驱动),逐步过渡到核心模块。

●批次管控:与供应商建立联合实验室,对DCR、Isat等参数实施批次抽样检测,降低失效风险。

七、 技术趋势展望

●电感技术正向高频化、集成化和智能化方向演进:

●高频材料突破:纳米晶合金磁导率突破100,000,支持10MHz以上开关频率,使GaN快充功率密度达3W/cm³110。

●结构创新:3D打印磁芯实现拓扑优化,电感密度提升50%;LTCC低温共烧陶瓷技术实现电感-电容集成模块,减少PCB面积40%13。

●智能化管理:内置电流传感器的数字可调电感开始应用于服务器智能电源,支持实时健康监测3。

●绿色制造:无铅化电镀和再生磁材应用加速,TDK等企业已将产品碳足迹纳入规格书。

总结

电感作为电子系统的“能量调节器”,其选型需在材料特性、应用场景与成本间寻求精密平衡。国际大厂凭借材料与工艺优势主导高端市场,但国产电感在汽车电子、5G设备等领域的替代进程正在加速。工程师应建立“系统级成本”视角——一颗优质电感虽增加$0.1成本,却可能降低系统散热$0.5投入并提升可靠性价值数倍。随着第三代半导体技术普及和国产供应链成熟,电感产业将迎来新一轮技术创新与市场格局重构。

推荐阅读:

14.4Gbps 狂飙!Cadence 全球首发 LPDDR6/5X IP 点亮下一代 AI

8.5MHz对决1MHz!国产运放挑战ADI老将,医疗电子谁主沉浮?

从IGBT到GaN:10kW串式逆变器设计的关键要点与性能优势解析