【导读】近年来,中国汽车电子市场进入快速发展时期,带动了对磁性元件的需求。由于汽车运行环境的恶劣、振动大、温度高等特殊要求,对磁性元件产品品质要求就显得特别严格。

一、电感器的工作原理

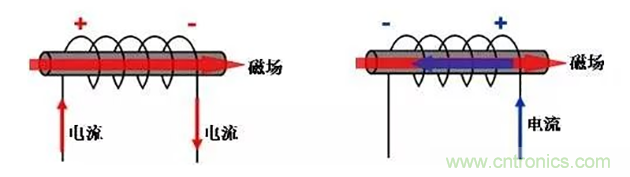

电感是一种能将电能通过磁通量的形式储存起来的被动电子元件。通常为导线卷绕的样子,当有电流通过时,会从电流流过方向的右边产生磁场。

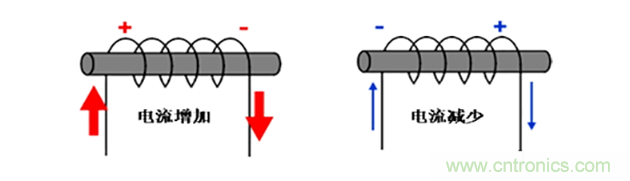

当交流电通过电感时,电流产生的磁场将其他的绕线切隔,因而产生反向电压,从而阻碍电流变化。反之当电流减少时,则向电流增加的方向产生。

若电流的方向逆转,反向电压也同样会产生。在电流被反向电压阻碍之前,电流的流向会发生逆转,因而电流就无法流过。所以说电感器是可以让直流电通过,而通不过交流电的元器件。

二、电感器的分类

电感器有很多种,市场上也出现了各种电感产品,如高频电路用电感器、电源电感器、以及一般电路用电感器等。今天漫谈君着重为大家讲解电源电感器,即功率电感器。

三、功率电感器

1功率电感器的作用

功率电感器一般用于电源处,能承受较大电流。电源电路中的电感器的主要用途有“变换电压用”以及“扼流用”,并被用于各种电子设备中。

2功率电感器的应用

功率电感器广泛应用于通讯、医疗保健、工业、家电以及汽车电子等领域,特别是汽车电子中的汽车信息娱乐设备,动力传输/安全设备等。近几年来,新能源汽车不断得到发展,包括混合动力汽车(HEV)、增程式混合动力汽车(PHEV)、纯电动汽车(EV)以及燃料电池车(FCV)等,在这些新能源汽车中,需要使用到不同电压等级的电源系统。

DC/DC变换器成为新能源汽车设计开发不可或缺的关键部件,而功率电感是DC/DC变换器不可或缺的器件,可以提供大电流,高电感,其通过积累并释放能量来保持连续的电流。

3不同功率电感器的比较

以村田公司生产的功率电感器为例,从产品工艺上可分为绕线电感和叠层电感,从材料上可分为金属合金粉(一体成型)电感和铁氧体电感。与铁氧体电感相比,金属合金电感有以下特点:

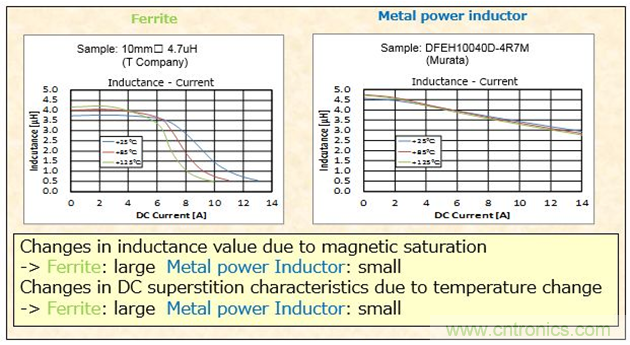

1)具有很高的磁饱和特性

当电流急剧增加时,金属合金电感的感值衰减比较缓慢,避免了铁氧体电感的感值快速衰减造成的短路及误操作的风险。

同时,针对温度的变化,金属合金粉材质的电感衰减比铁氧体要缓慢很多。

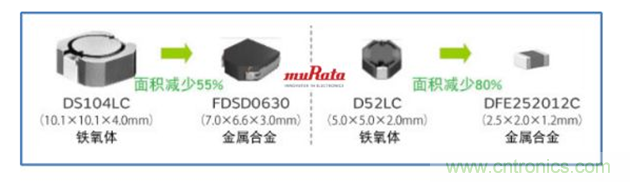

2)更小的外形尺寸

同等特性时(感值、饱和电流等),金属合金功率电感比铁氧体功率电感的外形尺寸小50%左右,可以实现小型化和薄型化。

3)可有效抑制人耳能听到的啸叫噪声

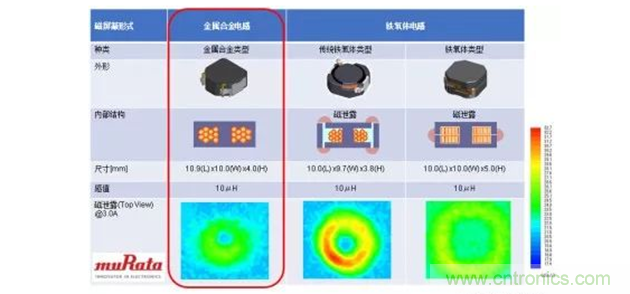

当大电流通过线圈时,对于铁氧体构造的电感来说,磁场集中在磁性材料的粘合部位,从而会产生磁伸缩现象,磁性线会发生微小振动,产生keen sounders (核心响声)的现象,从而引起啸叫。

对于金属合金构造的电感来说,因为形成线圈的磁性材料是微粒的,所以磁场较分散;一体成型构造也能够控制线材的振动,从而很难产生啸叫问题。

4)EMC性能好,可有效抑制磁泄露

5)耐冲击,可靠性好

金属合金电感是一体成型的结构具有很高的机械强度,特别适合移动设备和汽车电子的应用。金属合金电感适用于汽车的严苛温度刻环境的要求。

四、DC/DC变换器

电动汽车中的电动机的转速范围很宽,行驶过程中频繁加速、减速,而且在电动汽车运行过程中蓄电池电压的变化范围也是很大的,在这样的条件下如果用蓄电池组直接驱动电动机运转,会造成电动机驱动性能的恶化,使用DC/DC变换器可以将蓄电池组的电压在一定的负载范围内稳定在一个相对较高的电压值,从而可明显提高电动机的驱动性能。

另一方面,DC/DC变换器可以将电动机制动刹车时由机械能转化而来的电能回馈给蓄电池组,其效率高达85%~95%,远大于发电机的正常效率。以可控的方式给蓄电池组充电,尤其是在电动汽车需要频繁启动和制动的城市工况运行条件下,可以有效地回收制动能量,增加电动汽车的行驶里程。因此,电动汽车采用DC/DC变换器可以优化电动机控制、提高电动汽车的整体效率和性能。下图为电动汽车的系统架构图。

作为电动汽车的供电设备,DC/DC变换器也给车载电子设备供电。根据纯电动汽车车载电子设备不同属性,可把用电设备分为长期用电设备、连续用电设备、短时间间歇用电设备和EV附加用电设备等四种类型,如下图所示。同时,DC/DC变换器的体积和种类都很小且输出稳定。

DC/DC变换器主要分为如下三类:

1BOOST DC/DC

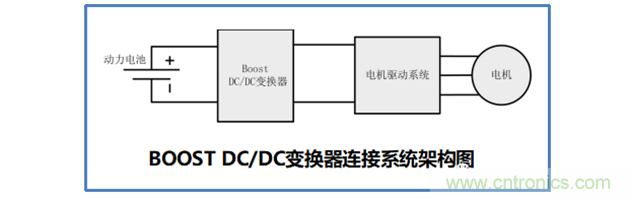

新能源汽车上使用的BOOST DC-DC变换器主要用于高压系统的升级,将动力电池系统的电压等级再行升高, 以匹配更高等级的电机驱动系统。BOOST DC/DC 变换器的系统结构图下图所示。

BOOST DC/DC 变换器有如下的特点:

1)需要能够控制功率流的双向流动,以能确保动力电池的充放电功能;

2) 功率大小需要匹配电机驱动系统的功率需求,一般与电机驱动系统集成设计, 共用其冷却方式;

3)采用非隔离的设计拓扑方式,一 般 采 用 普 通 的BUCK-BOOST 拓扑方式, 设计较简单;

4)电路拓扑简单,但在整车设计开发中需要配合动力电池和电机驱动系统一起来控制, 配合整车方面的控制较为复杂。

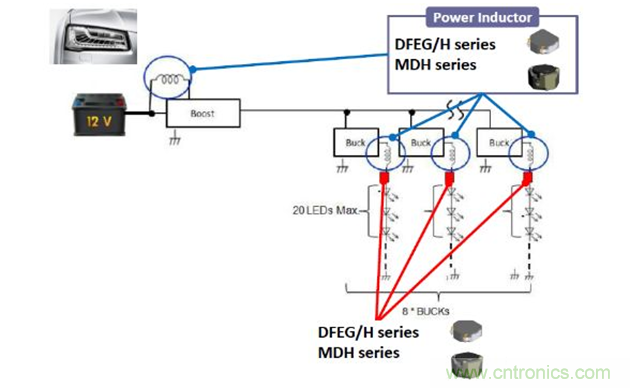

在汽车应用中,目前车灯广泛采用LED光源,因此会用到Boost DC/DC和Buck DC/DC等转换器。

2BUCK DC/DC

BUCK DC/DC变换器一般代替传统汽车的交流发电机,提供低压蓄电池及低压电器设备的电源。由于是高压系统转换为低压安全系统,这类DC/DC变换器一般需要进行隔离化设计,相比BOOST DC/DC变换器而言整体效率有所下降,但总的设计功率也小很多,一般为1.5kW到2.5kW左右,设计功率以匹配整车低压电器负载为原则。

BUCK DC/DC变换器一般采用三种拓扑设计:全桥变换器、半桥变换器和组合式正激变换器。其中全桥和半桥变换器设计的变压器磁芯双向磁化,磁芯利用率高,功率管使用较多,有桥臂直通的风险,控制及驱动较为复杂,比较适应大功率输出的设计,如国外的整车厂商一般采用此拓扑,功率等级都在2kW以上,通过复杂的控制,可以实现功率流的双向变换。国内的整车厂商从成本和设计可靠性考虑,一般使用组合式的正激变换器拓扑,功率等级限制在2kW以内,只能实现能量的单向流动,设计上简单,功能上可靠。

在汽车应用中,BMC、VCU等方面会用到Buck DC/DC变换器,如将12V蓄电池电压转为5V电压,来给相应电路供电。

3BOOST-BUCK DC/DC

由于车内的低压电器设备较多,在不同的工况下的低压功率需求差异很大,即使有+12V蓄电池稳压的情况下,仍不能保证+12V的低压电源是稳定可靠的,如在起动机启动引擎时候,蓄电池瞬间可以跌落到6V,这样使用低压稳压的DC/DC 变换器来进行有效的稳压变得必要。如一些高级配置常规车,配备低压稳压的DC/DC变换器,提供车载电脑的稳压;新能源汽车中控制动力分配、驱动的核心单元,使用低压稳压的DC/DC变换器来稳压,以提供整车系统的稳定可靠性。

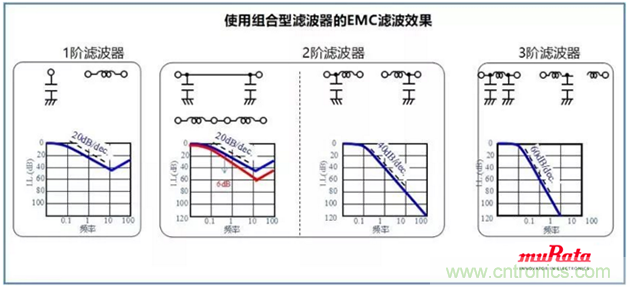

对于DC/DC变换器,通过调查发现很多EMI问题来自于电路中的电源部分,针对此问题,可以有一些整改方案。从噪音模式的分类来说,分为差模噪音和共模噪音。

1)针对差模噪音,可以追加差模滤波器。

如PI型滤波,作为3阶滤波器,EMC效果很好。其中电感可以使用MDH/DFEG/DFEGH系列产品。

2)针对共模噪音,一般建议在DC/DC变换器的输入端或者输出端加共模扼流圈。

图中涉及到的共模扼流圈仅为参考,具体选取需要结合噪音频段来看。

五、DC/DC变换器主电路参数设计

以隔离式DC/DC变换器为例,首先要确定样机主要参数要求,如输入电压(变化范围)、输出电压、输出电压纹波、输出电流、开关频率、效率等。

1主变压器设计

髙频功率变压器是设计一款隔离式变换器最为重要的元件之一,具有传送能量、变换电压和隔离三大作用,许多其他主电路参数的设计都依赖于变压器的参数,变压器设计的好坏将直接影响变换器的体积、效率和可靠性等性能。

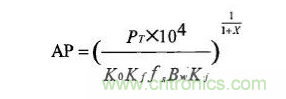

最常用的变频变压器设计方法有两种:AP法和KG法。所谓AP法是指先计算出磁芯的窗口面积AW和磁芯的有效截面积Ae的乘积AP,AP代表了磁芯的体积和可能转换的功率,根据AP选择磁芯。AP法是求出磁心的几何参数,再根据几何参数选择磁芯。本设计采用AP法。

1)选择磁芯

每种材料的磁芯都有一个允许的最大磁通密度变化量△B,采用的磁芯材料△B越大,变压器的绕组胆数越少,则变压器绕组的通流能力越强。然而,过大的△B极易造成变压器的磁芯发生饱和。由磁芯的磁滞回线可见,允许的最大磁通密度变化量△B应为饱和磁通的2倍。通常来说,选择△B时应留有一定的裕量,以防止变压器磁芯饱和的发生。

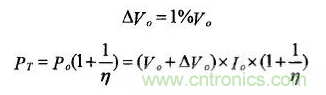

先计算变压器的视在功率。设变压器的功率传输效率η=0.95,输出最大电压纹波为输出电压,1%,对于次级采用倍流整流电路的全桥变换器,其视在功率计算如下:

再计算AP值:

其中:

K0——窗口利用系数,一般取0.4

Kf——波形系数,方波的波形系数为4

fs——工作频率

Kj——温度25℃时的电流密度系数

X——常数,由磁芯决定

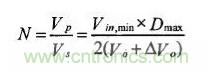

2)变比N

变压器的变比与变换器的传输功率、主电路拓扑结构以及占空比相关。越大,变压器原边的电流越小,原边总的损耗越小,同时副边整流管要承受的电压应力也越小,变压器的效率越高。同时,应能满足在所有输入电压范围内都能得所需要的输出电压,因此,在计算变压器变比的时候应考虑在最小输入电压情况下输出满载且占空比最大进行。

3)原边绕组匝数Np

4)副边绕组匝数Ns

5)绕组导线的选择

在选择高频变压器的绕组导线时必须考虑趋肤效应的影响。当有交流通过导体时,变化的电磁场会在导体旳内部形成祸流效应,与通过导体内部的电流相抵消。从导体表面往导体中心这种现象越来越明显,因此,在有高频电流通过导体时,通过导体的电流密度越往导体中心越小,导体的中心几乎没有电流通过,电流只在导体的边缘部分流过。这种现象称为趋肤效应。常用的减小趋肤效应的影响的方法是采用多股导线并绕,其单股导线的线径应小于穿透深度的2倍。

2输出滤波电感设计

1)电感值的计算

输出滤波电感值的计算首先要满足输出电流纹波△i0的要求,在满足纹波要求的前提下,尽量选择较小的电感,以提高变换器的动态性能。

式中:

V0——输出电压

D——全桥占空比

△iL——最大的输出滤波电感的最大电流峰值

fs——工作频率

2)滤波电感的设计

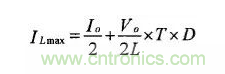

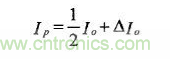

滤波电感的设计同样采用法。当变换器的输出满载时,可得输出滤波电感上的电流峰值为:

根据实际情况,选择合适的电感器,计算出AP值,看是否满足设计的功率要求。

3输出滤波电容的计算

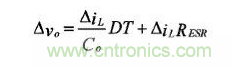

输出滤波电容的选择应考虑工作频率、输出电流纹波、输出电压纹波和能量储存能力。电解电容的等效串联电阻(ESR)会随开关工作频率的变化而变化。输出电压的纹波由以下公式给出:

通常在选择输出滤波电感时,先忽略等效串联电阻,并取较大的裕量。

4开关管的选择

1)全桥开关管的选择

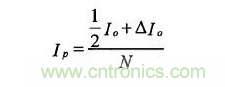

每个全桥开关管承受的漏源电压应力为输入电压,最大为360V,考虑1.5倍的安全裕量,全桥开关管的耐压值至少为540V。流过全桥开关管的电流就是变压器原边的电流,可由负载电流折算至原边得出。由下式可计算得到全桥开关管的通态峰值电流:

2)同步整流管的选择

同步整流管应承受的最大漏源电压应力为360V/N,同时考虑2倍的安全裕量,同步整流器的通态峰值电流可由下式计算:

六、结语

近年来,随着移动设备、家电、汽车、工业设备等全部设备中,组件的小型化、多机能化、高性能化、省电化不断发展,搭载的电子元件就更加要求小型/薄型化且高性能化。

其中,组件的核心电源电路伴随着DC/DC变换器IC的高速转换,以及使用的电感器的低阻抗化的进一步发展,也越来越要求小型/薄型化、低直流阻抗、对应大电流以及高可靠性,这对新型电感器的研发提出了更高的要求。