【导读】达坦智能的TAPP(Tartan All Purpose Pressure System)无线井下压力监测系统,构建了一条“井下采集-地层传输-地面接收-云端管理”的全链路无线数据通道,核心是EM信号(电磁波)穿透地层的无线传输技术,无需传统监测的“有线电缆”或“起下管柱”环节。

一、系统架构:从井下到云端的无线数据链路

达坦智能的TAPP(Tartan All Purpose Pressure System)无线井下压力监测系统,构建了一条“井下采集-地层传输-地面接收-云端管理”的全链路无线数据通道,核心是EM信号(电磁波)穿透地层的无线传输技术,无需传统监测的“有线电缆”或“起下管柱”环节。

井下终端:数据采集与发射的“源头”

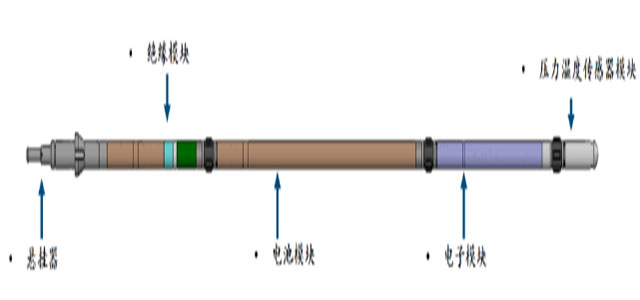

系统的“感知核心”是井下测量发射系统,集成了压力检测模块、电子处理系统和长效电池。压力检测模块采用高精度传感器(测量精度±0.25%FS),实时捕捉井下压力(最大137MPa)和温度(最高125℃)的细微变化;电子处理系统将采集到的模拟信号转换为数字信号,通过加密算法编码(防止数据泄露),再以EM信号形式向地面发射——这种信号能穿透地层的岩石、流体等介质,传输距离可达数千米(根据井深调整发射功率)。为了适应井下恶劣环境,终端采用耐高压、耐高温的封装(最大外径48mm,工具长度5.5m),电池续航可达2年(每8小时发送一次数据),满足长期监测需求。

地面链路:从地层到接收机的信号解码

井下发射的EM信号到达地面后,由地面天线阵列(通常安装在井口附近)捕捉——由于地层传输会导致信号衰减(微弱到-100dBm以下),天线需具备高增益(≥15dBi)和宽频带(覆盖井下发射的频率范围)特性,确保能接收微弱信号。信号传入接收机后,需经过抗噪处理(过滤地层中的电磁干扰,如工频噪声、设备辐射)、滤波放大(将信号强度提升至可解码水平)、解调解码(还原加密的数字信号)三个步骤,最终提取出井下压力、温度的原始数据。

云端平台:数据展示与管理的“大脑”

解码后的数通过4G/5G物联网上传至TAPP E-Display云平台,平台具备实时展示(以图表形式呈现压力、温度的变化趋势)、历史存储(保留数年的数据,用于趋势分析)、报警预警(当压力超过阈值时,发送短信或APP通知)、接口集成(接入油气田现有SCADA系统,与其他生产数据联动)四大功能。例如,工程师可以在办公室通过平台查看某口井的实时压力曲线,当压力突然下降时,判断是否为地层亏空,及时调整生产参数(如注水量、抽油泵转速)。

二、产品优势:打破传统监测的“三大瓶颈”

传统井下压力监测主要依赖“有线电缆”或“存储式测井”,存在影响生产(需关井、起下管柱)、成本高(专用电缆和设备)、数据滞后(存储式测井需等待起出工具才能获取数据)三大瓶颈。TAPP系统通过无线技术,彻底打破了这些限制:

1. 不影响生产:实现“边生产边监测”

传统存储式测井需要停止油气井生产(关井),将测井工具通过管柱下入井底,待采集数据后再起出,整个过程耗时1-3天,不仅影响产量(如自喷井每天减产数吨),还增加了操作风险(如管柱卡钻)。TAPP系统无需关井或起下管柱,直接部署在井下原有生产设备(如油管、抽油杆)上,利用EM信号穿透地层传输数据,在油气井正常生产(如自喷、机抽)时,即可实时获取井下压力数据。例如,某机抽井采用TAPP系统后,避免了每月1次的关井测井,全年增加产量约50吨,降低操作成本约20万元。

2. 成本低:无需“大规模改造”与“专用网络”

传统有线监测需要铺设专用电缆(从井口到井底),不仅成本高(每公里电缆约10万元),还容易因电缆磨损(如抽油杆摩擦)导致故障。TAPP系统无需铺设电缆,直接安装在原有生产设备上(如油管接箍处),部署时间仅需数小时(传统测井需1-3天)。此外,数据传输采用成熟的4G/5G物联网(或卫星通信,针对偏远井),无需建设专用网络,降低了通信成本(每月仅需几十元流量费)。

3. 灵活性高:适配不同场景的“定制化监测”

TAPP系统支持灵活调整监测与发送间隔(从每1小时一次到每24小时一次),满足不同油气井的需求:例如,新投产的井需要高频监测(每2小时一次),以判断产能;稳定生产的井可以降低频率(每8小时一次),节省电池电量。此外,系统还支持多参数监测(压力+温度),数据可用于计算动液面(通过温度梯度判断液面位置)、分析油藏压力变化(通过压力曲线判断地层能量)。

三、应用场景:覆盖油气井全生命周期的监测需求

TAPP系统的“通用性”使其适用于油气井从投产到报废的全生命周期监测,主要应用场景包括:

1. 自喷井:监测地层能量变化

自喷井依赖地层压力将油气举升至地面,TAPP系统可实时监测井底压力(如137MPa),当压力下降时(如地层能量衰竭),及时调整生产制度(如减少产量,防止地层亏空)。例如,某自喷井采用TAPP系统后,通过压力曲线发现地层压力每月下降0.5MPa,工程师调整产量从每天10吨降至8吨,延长了自喷期6个月。

2. 机抽井:优化抽油泵运行参数

机抽井(抽油机+抽油泵)的效率取决于泵吸入口压力(需高于饱和压力,防止气锁),TAPP系统可监测泵吸入口压力(如3MPa),当压力低于阈值时,调整抽油机转速(如从6次/分钟降至4次/分钟),避免气锁。例如,某机抽井采用TAPP系统后,泵吸入口压力稳定在3.5MPa以上,气锁次数从每月2次降至0次,产量提高了15%。

3. 动液面监测:判断油井供液能力

动液面(井下油气界面)是判断油井供液能力的关键参数,TAPP系统通过温度梯度(井下温度随深度增加而升高)计算动液面位置(如1000m),当动液面下降时(如供液不足),及时调整注水量(如增加注水量,补充地层能量)。例如,某油井采用TAPP系统后,动液面从800m上升至1000m,供液能力提高了20%。

4. 修井作业:评估作业效果

修井作业(如压裂、酸化)后,需要监测井底压力变化(如压裂后的压力恢复),TAPP系统可实时监测压力恢复曲线(如从20MPa恢复至15MPa),评估作业效果(如压裂裂缝是否有效)。例如,某压裂井采用TAPP系统后,压力恢复曲线显示裂缝长度增加了50m,作业效果达到预期。

四、案例验证:从陕北到加拿大的实地效果

TAPP系统已在国内外多个油气田得到验证,其中两个典型案例充分体现了其“高可靠性”与“高价值”:

1. 陕北煤岩气井:创造陆上井深纪录

陕北某煤岩气井(井深4500m)是国内最深的陆上油气生产井之一,传统存储式测井因井深大(管柱起下时间长)、地层复杂(电磁干扰大),无法稳定获取数据。TAPP系统部署后,通过EM信号穿透4500m地层,实现了稳定的数据接收(成功率95%以上),监测到井底压力为120MPa(符合设计要求),温度为110℃(低于最高工作温度125℃)。工程师根据压力曲线调整排液制度(增加排液量),使气产量从每天5000方提高至8000方,增产60%。

2. 加拿大阿尔伯塔省油井:解决测量不准确问题

加拿大Rolling Hills区块某油井(机抽井)采用传统存储式测井时,因抽油泵振动(导致工具偏移),测量数据误差较大(±1.5%FS),无法准确调整螺杆泵转速。TAPP系统部署后,通过固定在油管上的终端,实时监测泵吸入口压力(误差±0.25%FS),工程师根据压力数据将螺杆泵转速从8次/分钟调整至6次/分钟,避免了气锁,产量从每天8吨提高至10吨,增产25%。

结语

TAPP无线井下压力监测系统的出现,彻底改变了油气井井下监测的“传统模式”,通过EM信号无线传输技术,实现了“不影响生产、低成本、高灵活”的实时监测,为油气井生产优化(如调整产量、优化抽油泵参数)、油藏动态分析(如判断地层能量、评估作业效果)提供了关键数据支持。随着油气田数字化、智能化的推进,TAPP系统有望成为“油气井智能生产”的“核心数据入口”,助力油气行业实现“降本增效”与“可持续发展”。

推荐阅读:

嵌入式RF测试革命:多域信号分析技术如何破解复杂系统验证难题