【导读】线绕电阻采用镍铬合金等高电阻率金属丝绕制在陶瓷骨架上,表面覆盖绝缘釉层。其电阻值由绕线长度、线径及合金成分决定,典型温度系数可达±5ppm/℃,精度可达0.01%(E96系列)。碳膜电阻则通过真空沉积工艺在陶瓷基体形成碳基薄膜,电阻值由膜层厚度和碳浓度控制,温度系数通常为±200ppm/℃,精度范围0.5%~5%(E24/E12系列)。

一、技术特性对比分析

1.1 结构原理与性能差异

线绕电阻采用镍铬合金等高电阻率金属丝绕制在陶瓷骨架上,表面覆盖绝缘釉层。其电阻值由绕线长度、线径及合金成分决定,典型温度系数可达±5ppm/℃,精度可达0.01%(E96系列)。碳膜电阻则通过真空沉积工艺在陶瓷基体形成碳基薄膜,电阻值由膜层厚度和碳浓度控制,温度系数通常为±200ppm/℃,精度范围0.5%~5%(E24/E12系列)。

1.2 电气性能参数对比

二、应用场景与选型要则

2.1 线绕电阻应用场景

● 精密测量领域:在万用表、电桥等精密仪器中,0.01%精度线绕电阻作为标准电阻使用

● 大功率场合:工业变频器制动电阻(额定功率可达500W)、焊接设备限流电阻

● 脉冲吸收电路:防雷击浪涌保护(典型脉冲能量吸收≥100J)

● 低温漂要求:航天器温控系统(工作温度范围-55℃~+150℃)

2.2 碳膜电阻应用场景

● 消费电子:手机充电器(0603~2512封装,额定功率1/16W~1W)

● 高频电路:RF匹配网络(自谐振频率≥100MHz)

● 成本敏感型产品:LED照明驱动(单价低至0.001美元)

● 浪涌保护:一次性保险丝替代方案(1/4W~2W功率等级)

三、成本结构与选型策略

3.1 成本构成分析

● 线绕电阻:材料成本占比约65%(合金丝占40%),精密加工成本占25%,测试校准成本占10%

● 碳膜电阻:基板材料成本占30%,薄膜沉积工艺占50%,封装测试占20%

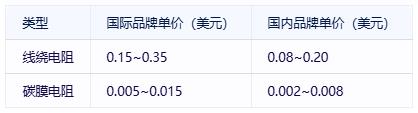

典型价格对比(以0603/100kΩ为例):

3.2 选型核心要素

1. 精度与稳定性:

● 医疗设备优先选用线绕电阻(精度≥0.1%)

● 消费电子可采用碳膜电阻(精度1%~5%)

2. 功率处理能力:

● 功率密度>1W/cm³时必须使用线绕电阻

● 碳膜电阻功率密度上限0.5W/cm³

3. 环境适应性:

● 军用级(-55℃~+125℃)必选线绕电阻

● 工业级(-25℃~+85℃)可选碳膜电阻

4. 成本敏感性:

● 单机用量>1000pcs时,碳膜电阻成本优势显著

● 关键安全电路建议采用线绕电阻

四、主流厂商技术路线对比

4.1 国际厂商技术特点

4.2 国内厂商进展

五、选型决策树

1. 精度需求>0.1% → 线绕电阻

2. 功率密度>0.5W/cm³ → 线绕电阻

3. 工作温度>100℃ → 线绕电阻

4. 成本敏感且精度≤5% → 碳膜电阻

5. 高频应用>100MHz → 碳膜电阻

6. 脉冲负载>10^5次 → 线绕电阻

六、技术发展趋势

1. 线绕电阻:

● 纳米合金材料应用(TC<1ppm/℃)

● 3D立体绕线技术提升功率密度

● 集成温度传感器实现智能监控

2. 碳膜电阻:

● 石墨烯基薄膜研发(功率密度提升3倍)

● 激光微调技术实现0.1%精度

● 柔性基板开发(可弯曲应用)

七、结论

线绕电阻与碳膜电阻呈现明显的差异化竞争格局。在需要高精度、高稳定性、大功率的应用场景中,线绕电阻具有不可替代性,国际厂商在材料技术和高端市场仍保持优势。碳膜电阻凭借成本和体积优势,在消费电子领域占据主导地位,国内厂商通过工艺创新正在快速缩小技术差距。选型时应根据具体应用场景建立技术-成本平衡模型,重点关注温度系数、功率容量、长期稳定性等关键参数。

推荐阅读:

维科杯·OFweek2025年度评选:揭秘工业自动化及数字化转型“领航者”,谁将脱颖而出?