【导读】安规电容作为电子系统的安全防线,以金属化聚丙烯薄膜或陶瓷介质为核心,确保失效时绝不引发触电风险。随着新能源汽车800V平台普及,新一代安规电容正向1000V耐压与集成化滤波演进,为光伏逆变器、EV充电桩等高危场景筑牢电气安全基座。

安规电容作为电子系统的安全防线,以金属化聚丙烯薄膜或陶瓷介质为核心,确保失效时绝不引发触电风险。随着新能源汽车800V平台普及,新一代安规电容正向1000V耐压与集成化滤波演进,为光伏逆变器、EV充电桩等高危场景筑牢电气安全基座。

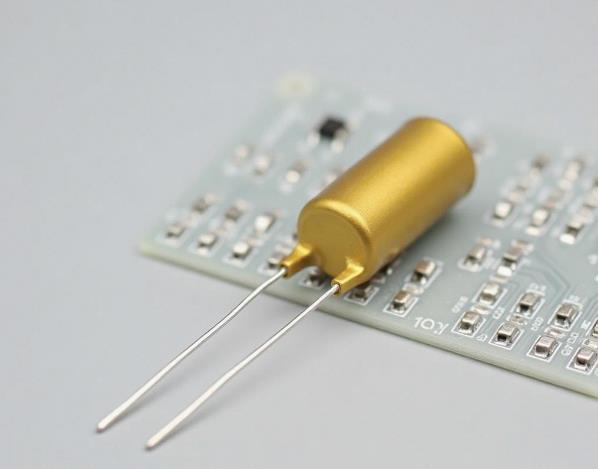

一、定义与安全标准:失效不触电的“电子卫士”

安规电容指失效时不引发触电风险的安全电容器,其核心价值在于:

●安全机制:内部采用自愈性介质(金属化聚丙烯薄膜/陶瓷)与防爆结构,短路时自动隔离故障点

●标准体系:

●X电容:跨接L-N线,抑制差模干扰,分X1/X2/X3三级,耐压峰值2.5kV~4kV

●Y电容:跨接L-G/N-G线,抑制共模干扰,分Y1/Y2/Y4三级,耐压峰值5kV~8kV

●认证强制:必须通过UL、ENEC、VDE等认证,符合IEC60384-14标准

表1:安规电容分类及安全标准对比

二、工作原理:电磁干扰的“精准狙击手”

1. 干扰抑制机制

●X电容:并联于L-N线,吸收差模噪声(如开关电源高频纹波),容量需匹配安全电阻(防插拔电击)

●Y电容:串联于L-G/N-G线,阻断共模电流(如电机漏电流),容量≤4.7nF以控制漏电流<0.7mA

2. 安全失效原理

●金属化薄膜自愈:局部击穿时,故障点周围金属层氧化隔离,恢复绝缘(聚丙烯薄膜电容)

●陶瓷体分层防护:多层陶瓷结构(MLCC)内置裂缝抑制层,防止高压电弧扩散(如村田DE6系列)

三、四大核心优势:超越普通电容的“安全壁垒”

安全冗余设计

●国巨SC1808等X2电容耐压达1500VDC(标称250VAC),失效时开路而非短路

●松田SMD Y1电容通过4000VAC/60s耐压测试,绝缘电阻>10GΩ

2. 环境适应性

●村田DE6系列通过-55℃~125℃ 1000次温度循环测试(汽车AEC-Q200标准仅需100次)

●Vishay SMDY1系列支持IIB级耐湿(湿度85%RH),适用于太阳能逆变器

3.小型化集成

●松田SMD X1Y1厚度仅2.5mm(传统插件式11.5mm),节省PCB面积70%

●国巨1808封装(4.5×2.0mm)支持高频电路紧凑布局

4. 全生命周期成本优化

●SMT工艺(如Vishay SMDY1)减少插件人工成本,生产效率提升50%

●自愈特性降低售后故障率90%,综合成本较普通电容低40%

四、应用场景:从家电到太空的“安全防线”

五、成本与选型要则:平衡安全与经济的“五维模型”

1. 成本结构深度解析

●原材料占比:

●金属化聚丙烯薄膜(X电容):45%~60%

●高纯陶瓷粉体(Y电容):50%~70%

●认证成本:UL/VDE认证费用约$15,000/型号,占售价20%

2. 选型五法则

①耐压裕量:工作电压≤50%额定电压(如110VAC电路选X2-275VAC)

②容值精确:

●X电容容差±5%(开关电源输入滤波)

●Y电容容差±20%(共模抑制)

③温度适配:

●工业选-55~125℃宽温型号(如村田DE6)

●汽车电子必选AEC-Q200认证

④封装匹配:

●高密度板选SMD(松田3225封装)

●高压场景选插件(耐10kV爬电)

⑤失效模式:

●关键系统选金属化自愈型(防短路)

●避免CBB电容替代安规电容(直流耐压不足)

六、全球头部厂商对决:国际巨头VS中国突围

表2:全球安规电容主要厂商竞争力对比(2025)

国产化突破分析:

●技术替代:松田SMD Y1电容通过VDE认证,引脚兼容Vishay,价格低90%

●材料创新:南通江海“双层电解纸”专利(内层马尼拉麻+外层牛皮纸),耐雷击电压提升300%

●产能优势:国产安规电容交期4~6周(国际大厂10~12周),供应链自主可控

七、未来趋势:新能源与智能化驱动的“三大变革”

1.高压化:EV 800V平台推动X1电容耐压至1000VAC,Y电容耐15kV浪涌

2. 集成化:

●松田推出X1Y1复合电容(单颗替代X+Y)

●Vishay集成LC滤波模块

3. 绿色制造:

●生物基聚丙烯薄膜(碳足迹降50%)

●无氰化物电镀工艺(重金属污染减90%)

结语

安规电容以失效不触电的安全本质,成为电子系统的核心防线。国产厂商突破VDE/AEC-Q200认证壁垒,松田SMD Y1电容成本较进口低90%,南通江海10kV抗雷击技术改写行业标准。随着新能源高压平台普及,安规电容正向1000V耐压与集成化滤波模块演进,持续筑牢电气安全基座。

推荐阅读:

300mm晶圆量产光学超表面!ST与Metalenz深化纳米光学革命