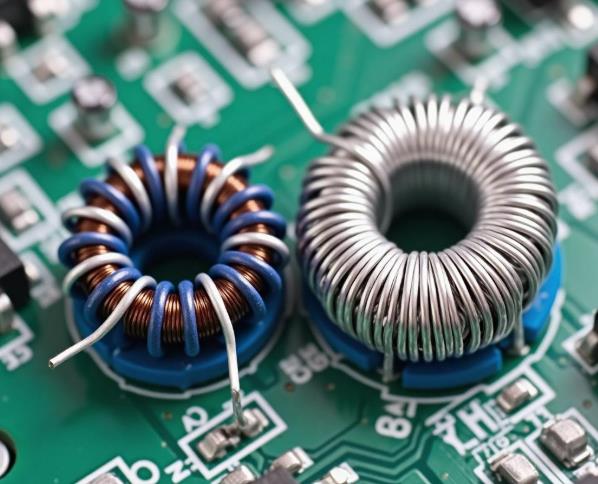

【导读】在电子系统设计中,电感作为三大无源元件之一,其选型直接影响电路性能和成本结构。根据工作频率特性的不同,电感主要分为高频电感与低频电感两大阵营,它们在物理特性、材料选择和应用场景上存在本质差异。高频电感通常工作在MHz至GHz频率范围,采用特殊结构和材料以最小化电阻、电容和耦合效应,确保高频信号传输效率;而低频电感则针对kHz至低MHz应用,更注重电感值准确性和成本控制。

从智能手机的微型01005电感到电动汽车的77GHz雷达滤波,这些看不见的电子元件决定了现代电子设备的性能边界与可靠性极限。

在电子系统设计中,电感作为三大无源元件之一,其选型直接影响电路性能和成本结构。根据工作频率特性的不同,电感主要分为高频电感与低频电感两大阵营,它们在物理特性、材料选择和应用场景上存在本质差异。高频电感通常工作在MHz至GHz频率范围,采用特殊结构和材料以最小化电阻、电容和耦合效应,确保高频信号传输效率;而低频电感则针对kHz至低MHz应用,更注重电感值准确性和成本控制。

随着5G通信、自动驾驶和物联网技术的迅猛发展,全球高频电感市场正以年复合增长率11.2% 的速度扩张,而成本敏感型应用则继续依赖低频电感解决方案,形成千亿级市场的双轨并行发展格局。

一、 定义与工作原理

高频电感与低频电感的本质差异源于其设计的频率响应特性。高频电感专为MHz至GHz频段优化,其设计核心在于控制趋肤效应和介质损耗,确保在高频环境下保持稳定的感抗特性。

低频电感则主要服务于kHz至低MHz范围的应用,其设计更关注在低频段实现精确的电感值和高电流承载能力,对高频特性的考量相对宽松。

在电磁原理层面,所有电感都遵循法拉第电磁感应定律。当电流通过导线时产生磁场,变化磁场又感应出阻碍电流变化的电动势。但高频电流在导体中的分布呈现趋肤效应——电流密度从导体表面向中心按指数衰减,导致有效截面积减小,电阻增加。

为克服这一挑战,高频电感采用三维绕线结构、低温共烧陶瓷(LTCC)工艺以及铁硅铝磁粉芯等特殊材料,使磁导率在-40℃~150℃温区内波动小于3%。

低频电感则利用长线圈结构和铁氧体磁芯,在成本可控前提下提供稳定的电感值。其磁芯损耗在低频环境下可忽略,但频率升高时损耗呈指数增长。

二、核心差异对比

高频电感与低频电感的差异不仅体现在工作频段上,更深入到材料科学、制造工艺和性能参数等维度。

感值范围与精度控制:高频电感通常实现纳亨级(nH) 感值,典型范围为6.8NH~330NH,其中100NH以下可轻松实现±5%的精度控制。低频电感则覆盖微亨级(μH) 感值,最高可达100uH,但精度仅为±10%-±20%。

自谐振频率(SRF) 是高频电感的关键指标,指电感因寄生电容影响开始呈现容性的临界点。优质高频电感的SRF需远高于工作频率——77GHz车用雷达要求SRF>154GHz。而低频电感的SRF通常低于10MHz,无法满足高频应用需求。

损耗机制方面,高频电感需应对涡流损耗、磁滞损耗和介电损耗等多种损耗机制。采用利兹线绕制的电感在2MHz下损耗可降低60%,Q值(品质因数)可达120以上。

低频电感主要考虑铜损和磁芯饱和,其Q值通常在20-50之间。

表:高频电感与低频电感关键参数对比

三、 应用场景分析

高频电感和低频电感在应用版图上形成明确分工,分别服务于不同的技术领域和产品形态。

高频电感已成为射频前端和高速数字系统的核心元件。在5G智能手机中,01005封装的微型高频电感(尺寸仅0.4×0.2mm)使多天线阵列设计成为可能;77GHz汽车雷达依赖SRF>160GHz的LTCC电感实现EMI滤波,将雷达误检率从1.5%降至0.2%。

无线通信基站中的高频电感承担阻抗匹配和滤波任务,6GHz频段的带通滤波器采用Q值>35的3D TSV电感,实现15%的连续线性中心频率调谐8。

工业级高频应用如感应加热(IH)系统采用零电流软开关(ZCS) 谐振逆变器,配合多谐振拓扑实现98%以上的能量转换效率。

低频电感则主导能量转换和电源管理领域。在服务器电源中,采用铁硅铝磁粉芯的功率电感(10μH)配合铜箔绕组,直流阻抗仅2mΩ,能将300mV纹波电压压缩至30mV。

家电领域的电机驱动和电源变压器依赖大感值低频电感(100uH级别),其长线圈结构提供高电感值同时保持成本优势。

音频设备中的低频电感则用于模拟信号处理,其±20%的感值误差在音频频段内影响可控10。

四、成本与选型要则

电感选型需在电气性能、物理特性和成本结构间寻求平衡,高频与低频电感的经济模型差异显著。

高频电感成本溢价源于材料成本和工艺复杂度。01005高频片状电感(0.4×0.2mm)单价达0201型号的2倍,但其原材料成本仅为后者的30%,溢价主要来自良率控制(<60%)和专利壁垒9。车规级77GHz滤波电感需通过AEC-Q200认证,验证成本占售价15%-20%7。

低频电感成本优势体现在规模化生产和成熟工艺。绕线式功率电感采用自动化绕线技术,大批量生产时边际成本趋近原材料成本。

选型核心准则

●频率匹配优先:工作频率应低于电感SRF的70%,77GHz雷达需选SRF>160GHz的电感

●温升电流裕量:温升电流指标需高于工作电流有效值的1.3倍,服务器电源52A输出需选I_rms≥52A型号3

●车规级验证:AEC-Q200认证需包含-高频循环应力测试(77GHz,500小时感值漂移<±1%)

-机械振动耦合测试(20G随机振动)

-EMC验证(CISPR 25 Class 5)

●高频损耗控制:2MHz以上优选利兹线绕组,损耗比常规绕组低60%3

●空间约束:消费电子优先选叠层贴片电感,01005封装比0201体积小40%,重量轻50%

成本优化策略:在满足性能前提下,多频段系统可采用智能可调电感模组,通过MEMS开关动态调节感值(±15%),减少元件数量。非关键电路可选用±20%误差的低频电感降低成本。

五、头部原厂分析

全球电感市场呈现日系厂商技术领先、中国厂商快速追赶的竞争格局。高频电感领域技术壁垒高,Murata(村田)占据全球50% 以上的01005电感市场份额。

TDK 在车规级高频电感优势显著,其LTCC工艺实现SRF>160GHz,插入损耗<0.3dB@77GHz。太阳诱电则专注高Q值射频电感,8GHz频率下Q值达35(4.8nH产品)。

中国顺络电子已实现0201高频电感量产,麦捷科技通过国家02专项支持突破01005技术。平尚科技专注车规电感,其AEC-Q200认证产品已进入比亚迪供应链。

低频电感市场更为分散,Vishay 在功率电感领域占据优势,其铁硅铝磁粉芯电感在100kHz工况下损耗较铁氧体低40%3。Chilisin(奇力新)的绕线电感成本比日系品牌低30%,在消费电子领域份额持续扩大。

表:全球电感头部原厂竞争力矩阵

六、未来趋势

电感技术正向高频化、集成化和智能化三个维度演进。随着5G-A和6G技术发展,3.5GHz以上频段对高频电感需求激增,120GHz超高频雷达将推动氮化镓(GaN)基板电感商业化,其1300W/m·K的热导率可解决高频散热难题7。

异构集成成为突破物理极限的新路径。通过TSV硅通孔技术实现的3D嵌入式电感,可与CMOS和MEMS组件异质集成,在保持Q值>35的同时将尺寸缩减至5.5×15μm8。

数字控制可调电感技术正在兴起,集成MEMS开关与数字接口的电感模组能通过MCU动态调节感值(±15%),适配多频段雷达滤波需求7。

成本下探方面,中国厂商通过材料创新(银钯电极替代金电极)和工艺改进(低温共烧陶瓷流延成型)将01005电感成本压缩至Murata的60%,预计2026年实现价格突破9。

在环保要求驱动下,无铅化焊接兼容性和RoHS 3.0认证已成为电感标配,新型生物可降解磁芯材料处于实验室验证阶段,有望2030年前商用。

电感技术的选择已超越了单纯的元件选型,成为系统级设计战略的关键一环。汽车雷达设计者选择160GHz SRF的高频电感,将误检率控制在0.2%以内;智能手机工程师采用01005微型电感,在8核处理器中塞入更多射频前端元件却不增加机身厚度79。

当工程师在选型手册上勾选特定型号的电感时,他们实际是在电路性能、系统成本和产品可靠性之间做出权衡——高频电感以技术溢价换取频率优势,低频电感则以规模经济守护基础电子需求。这种分工协作的产业格局,恰是电子工业精密运行的基础保障。

推荐阅读:

安谋科技CEO陈锋:立足全球标准与本土创新,赋能AI计算“芯”时代