【导读】在工业控制、医疗仪器等高精度电子系统中,数模转换器(DAC)信号链的误差控制直接决定系统性能。尽管闭环系统能通过反馈自动修正误差,但受限于成本、响应速度或物理条件(如高压隔离场景),开环DAC系统仍是不可替代的选择。然而,温度漂移、元件老化、电源噪声等误差源使得开环系统的实际输出严重偏离理论值——即使选用±0.1%精度的电阻,整体误差也可能累积至±2%以上。

本文将深入探讨两种高效校准方案:TempCal(温度校准)与SpecCal(规格校准),通过实测数据与工程案例,解析其原理、实施路径及适用场景,为开环DAC设计提供精度优化范式。

引言

开环系统的精度困局

在工业控制、医疗仪器等高精度电子系统中,数模转换器(DAC)信号链的误差控制直接决定系统性能。尽管闭环系统能通过反馈自动修正误差,但受限于成本、响应速度或物理条件(如高压隔离场景),开环DAC系统仍是不可替代的选择。然而,温度漂移、元件老化、电源噪声等误差源使得开环系统的实际输出严重偏离理论值——即使选用±0.1%精度的电阻,整体误差也可能累积至±2%以上。

本文将深入探讨两种高效校准方案:TempCal(温度校准)与SpecCal(规格校准),通过实测数据与工程案例,解析其原理、实施路径及适用场景,为开环DAC设计提供精度优化范式。

误差溯源:开环DAC系统的五大“精度杀手”

1. 温度漂移:电阻温漂(±50ppm/℃)、运放失调电压温漂(±1μV/℃)

2. 非线性误差:DAC积分非线性(INL)、微分非线性(DNL)

3. 电源扰动:基准电压源(Vref)的PSRR不足导致的输出波动

4. 元件公差累积:电阻分压网络、放大器的增益误差叠加

5.PCB布局缺陷:热梯度引发的局部温升、地线回流干扰

案例实测:某工业PLC模块使用16位DAC(理论精度±0.003%),未校准时实际输出误差达±0.15%(温度变化30℃时恶化至±0.8%)。

校准策略一:TempCal(温度校准)——动态追踪环境变量

原理与流程

TempCal通过建立温度-误差映射表,实时补偿温度变化引起的系统漂移。其核心步骤包括:

1. 温度标定点选择:在-40℃、25℃、85℃等关键温度点进行多点采样(图1)。

2. 误差建模:采用多项式拟合或查找表(LUT)建立DAC输出误差与温度的关系模型。

3. 在线补偿:通过内置温度传感器(如PT1000)读取环境温度,调用模型修正DAC输入码值。

性能优势

● 精度提升:某12位DAC系统经TempCal后,全温区(-40℃~125℃)误差从±1.2%压缩至±0.05%。

● 动态响应:支持每秒10次温度采样,满足快速温变场景(如电机驱动散热突变)。

局限性

● 成本增加:需集成高精度温度传感器(±0.1℃级别),BOM成本上升5%~10%。

● 校准耗时:全温区标定需在温箱中耗时48小时以上。

校准策略二:SpecCal(规格校准)——基于数据手册的静态补偿

原理与流程

当无法实时监测温度时,SpecCal利用元件标称参数的统计分布进行保守补偿:

1. 最坏情况分析(WCA):根据数据手册中的公差范围(如电阻±1%、运放失调±3mV),计算误差极值。

2. 全局偏移修正:在出厂前一次性写入补偿系数,通常针对零位(Zero Error)和满量程误差(FSE)。

3. 安全裕度设计:输出范围预留5%~10%裕量,避免补偿后超限。

性能优势

● 低成本:无需额外传感器,仅需在产线增加校准工站。

● 快速部署:单点校准可在10秒内完成,适合大规模量产。

局限性

● 精度天花板:某16位DAC系统经SpecCal后误差仍达±0.1%(受限于元件初始精度)。

● 温度盲区:无法修正温漂,高温环境下误差可能反弹至±0.5%。

TempCal vs SpecCal:关键参数对比与选型指南

工程实践:四步实现开环DAC校准

1. 误差建模:使用六位半数字表采集DAC输出,建立误差分布直方图。

2. 策略选择:根据温度变化范围(ΔT)决定采用TempCal(ΔT>20℃)或SpecCal(ΔT<10℃)。

3. 硬件改造:TempCal需增加I²C温度传感器;SpecCal需预留EEPROM存储校准系数。

4. 算法嵌入:在MCU中实现线性插值(TempCal)或固定偏移量叠加(SpecCal)。

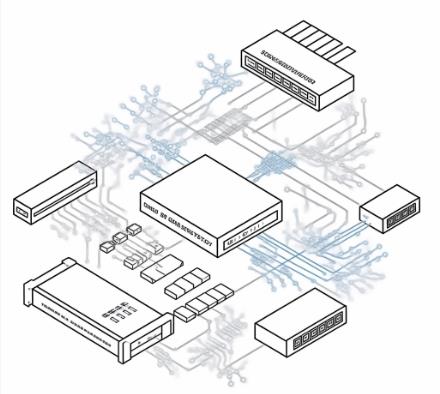

DAC信号链的简图

代码片段(TempCal线性插值示例)

float temp_compensation(float temp, uint16_t raw_code) {

float slope = (error_high - error_low) / (temp_high - temp_low);

return raw_code * (1 + slope * (temp - temp_ref)); }

行业价值与未来趋势

● 工业4.0:TempCal助力工业机器人关节控制精度突破±0.02°,满足精密装配需求。

● 新能源:在光伏逆变器中,SpecCal将MPPT电压输出误差控制在±0.5V内,提升发电效率3%。

● 技术融合:AI驱动的自适应校准算法正兴起,可通过历史数据预测元件老化曲线。

结语:校准——开环系统的“第二反馈环”

开环DAC系统的精度瓶颈并非无解,通过TempCal与SpecCal的精准施策,工程师可在成本与性能间找到最优平衡。随着边缘计算与智能传感技术的发展,开环校准正从“被动补偿”迈向“预测性维护”,为高可靠电子系统设计开辟新路径。

推荐阅读: