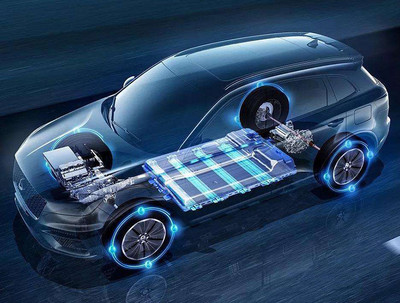

【导读】新能源汽车迈向800V高压平台已成行业共识,这不仅将充电时间缩短40%以上,更推动了电池管理技术体系的重构——高串数电池监控、安全防护冗余、高压组件适配成为技术突破的核心方向。在电压跃升背后,是BMS(电池管理系统)在精度、响应速度及安全性上的全面升级。

新能源汽车迈向800V高压平台已成行业共识,这不仅将充电时间缩短40%以上,更推动了电池管理技术体系的重构——高串数电池监控、安全防护冗余、高压组件适配成为技术突破的核心方向。在电压跃升背后,是BMS(电池管理系统)在精度、响应速度及安全性上的全面升级。

一、电气架构升级:高串数AFE与可切换架构

1. 高串数AFE芯片:系统响应的核心驱动力

800V平台电池串联数量显著增加(通常达180-220串),传统AFE(模拟前端)芯片因通道数不足需叠加使用,导致通讯层级复杂、响应延迟。新唐科技推出的25通道AFE芯片是目前业界最高水平,单芯片支持25串电池监控,使800V系统AFE数量减少35%-45%,同时其菊花链通讯速度提升至4MHz(较主流2.5MHz提速60%),系统失效风险同步降低。此外,该芯片集成高精度ADC(±1.5mV误差)和20μs/ch转化速率,显著提升电压采集效率。

2. 可切换电池架构:兼容性与成本的最优解

为解决800V充电桩不足与高压组件成本高企的矛盾,恩智浦提出“2×400V”可切换架构:

● 行驶模式:双电池并联,兼容400V电驱系统(如逆变器、OBC),复用成熟供应链;

● 充电模式:双电池串联,支持800V快充,电流降低50%以减少发热。

该方案通过S32K3处理器与MC33665网关芯片实现动态切换,硬件复用率超70%,规避了全系800V的传动系统改造成本。

二、安全技术突破:热失控防护与极限测试

1. 全域防护设计

威睿800V电池包首创“内外兼防”策略:

● 内防:8层热安全防护,涵盖超低导热航空级隔热材料、HPCM相变主动降温、智能切断机构及数字孪生监控算法,实现热失控阻断;

● 外防:加强梁结构与铝锰合金液冷板设计,抗22吨碾压力,满足IPX8防水标准。

2. 极限测试重构安全基准

威睿定义三大首创测试:

● 超压针刺测试:150kN挤压满电电芯(形变30%+)后针刺,无漏液;

● 魔鬼串行测试:单电池包连续经受浸水、火烧、冰冻、拖行、碾压、高坠6重极端工况,不起火。

此标准远超国标,推动行业安全阈值提升。

三、核心组件创新:高压MLCC与铜材料应用

1. 2000V MLCC:高压环境的“稳压器”

●三星电机开发的2000V车规级MLCC(3216封装)耐压值为800V系统的2.5倍,通过电介质微粒化与电压分配技术解决内部放电问题,支持4MHz高速充放电循环,获AEC-Q200认证。该组件将高电压BMS的电容失效风险降低90%,助力车身轻量化与能效提升。

2. 铜材料的不可替代性

在800V高压连接系统中,铜材凭借顶级导电性(电导率58MS/m,较铝高58%)和高熔点(1083℃) 成为关键选择:

● 高压母线:减少1-2%能量损耗,全生命周期降本显著;

● 防爆阀与泄压通道:塑性变形特性实现精准压力控制,定向疏导热失控气流。

创新铜铝复合排(如铜包铝)平衡成本与性能,薄壁化设计进一步减重30%。

四、分布式BMS与混合拓扑融合

800V平台催生BMS架构革新:

● 分布式优势凸显:独立从控板监控每颗电芯,精度达±5mV,较集中式误差降低50%,支持早期故障预警;

● 混合拓扑趋势:新唐科技提出“分布式为主+集中式辅助”架构,减少通讯层级,AFE级联数压缩40%,兼顾响应速度与性价比。

世平集团基于恩智浦MC33774芯片的储能BMS方案,支持18串电池/板、多板级联至1500V,总测量误差<1.5mV,满足SIL-2功能安全标准。

结语

800V电池管理系统的进化核心在于实现更低延迟、更强防护、更高兼容性:25串AFE芯片与4MHz高速通讯架构将系统响应推入微秒级;威睿8层热安全防护与极限测试重新定义行业安全基准;恩智浦“2×400V”可切换架构与铜铝复合材料则有效化解高压升级的成本矛盾。未来BMS技术将向毫秒级全时域监控与AI预测性防护加速演进,而高耐压MLCC、铜基材料及碳化硅器件的基础创新,仍是支撑高压快充安全落地的核心驱动力。

推荐阅读: