【导读】在电子电路设计中,电阻作为基础元件,其性能直接影响电路的稳定性与精度。线绕电阻与金属膜电阻作为两大主流类型,在技术特性与应用场景上存在显著差异。线绕电阻以高精度、强过载能力著称,常用于工业控制、仪器仪表等对稳定性要求严苛的领域;而金属膜电阻则凭借小型化、低成本优势,广泛应用于消费电子、通信设备等场景。本文将从技术原理、性能参数、选型要点三大维度展开对比,为工程师提供系统化的选型指南。

在电子电路设计中,电阻作为基础元件,其性能直接影响电路的稳定性与精度。线绕电阻与金属膜电阻作为两大主流类型,在技术特性与应用场景上存在显著差异。线绕电阻以高精度、强过载能力著称,常用于工业控制、仪器仪表等对稳定性要求严苛的领域;而金属膜电阻则凭借小型化、低成本优势,广泛应用于消费电子、通信设备等场景。本文将从技术原理、性能参数、选型要点三大维度展开对比,为工程师提供系统化的选型指南。

一、结构与材料差异

1. 线绕电阻

采用镍铬合金、康铜等高电阻率金属丝绕制在陶瓷或云母骨架上,外层涂覆绝缘釉层或环氧树脂保护。其阻值由绕线长度、线径及合金成分决定,典型温度系数为±5–50 ppm/℃,精度可达±0.01%(E96系列)。

2. 金属膜电阻

通过真空沉积或溅射工艺在陶瓷基体表面形成镍铬合金薄膜,利用激光切割调整阻值。薄膜厚度通常在纳米级,温度系数为±5–50 ppm/℃,精度范围±0.1%–1%。

二、性能参数对比

三、核心优势与应用场景

1. 线绕电阻优势

●高功率耐受:支持瞬态电流>300A,适用于变频器制动单元、电焊机限流电路。

●极端环境适应性:工作温度范围-55℃~+300℃,通过AEC-Q200车规认证,用于航天器温控系统。

●精密测量:0.01%精度型号用于万用表校准基准源。

2. 金属膜电阻优势

● 高频性能:寄生电感<0.1nH,适用于射频匹配网络(如5G基站PA电路)。

● 微型化:0201封装(0.6×0.3mm)适配可穿戴设备,功率密度达0.5W/cm³。

● 成本效益:单价低至0.01美元(0603/1kΩ),主导消费电子市场。

典型应用对比

四、成本与选型策略

1. 成本结构分析

● 线绕电阻:材料成本占比65%(合金丝40%+陶瓷基板25%),精密绕线工艺良率需>99%。

● 金属膜电阻:基板成本30%,真空镀膜设备折旧占50%,规模化生产可降本30%。

2. 选型决策树

● 高功率(>50W)或低温漂(<10ppm/℃)→ 线绕电阻

● 高频(>100MHz)或微型化(<0805封装)→ 金属膜电阻

● 成本敏感(单机用量>1,000pcs)→ 金属膜电阻

● 车规/军工认证需求 → 线绕电阻

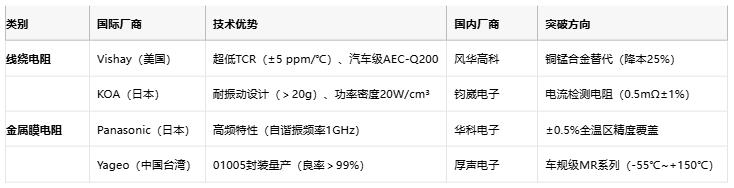

五、头部厂商技术对比

六、技术发展趋势

1. 线绕电阻:

● 高频化:开发无感绕线技术(寄生电感<10nH)适配1MHz以上应用。

● 智能化:集成温度传感器(I2C接口)实现实时监控。

2. 金属膜电阻:

● 材料革新:石墨烯基薄膜研发(功率密度提升3倍)。

● 柔性化:可弯曲基板技术突破(曲率半径<1mm)。

七、总结

线绕电阻与金属膜电阻的差异化技术路线,映射出电子产业对功率密度、精度及环境适应性的多维需求。在高功率工业控制与极端工况下,线绕电阻以“能源卫士”的角色确保系统稳定运行;而在高频通信与微型化设备中,金属膜电阻则凭借“精密触角”赋能技术迭代。

未来,随着宽禁带半导体器件(如SiC、GaN)的普及,电阻器将面临更高频、更高功率的协同挑战。无论是线绕电阻的无感绕线技术,还是金属膜电阻的石墨烯基薄膜,创新方向始终锚定一个核心:让电流控制更精准,让能量转换更高效。这一目标的实现,既需要技术路线的理性选择,亦离不开产业链的生态共荣。

推荐阅读: